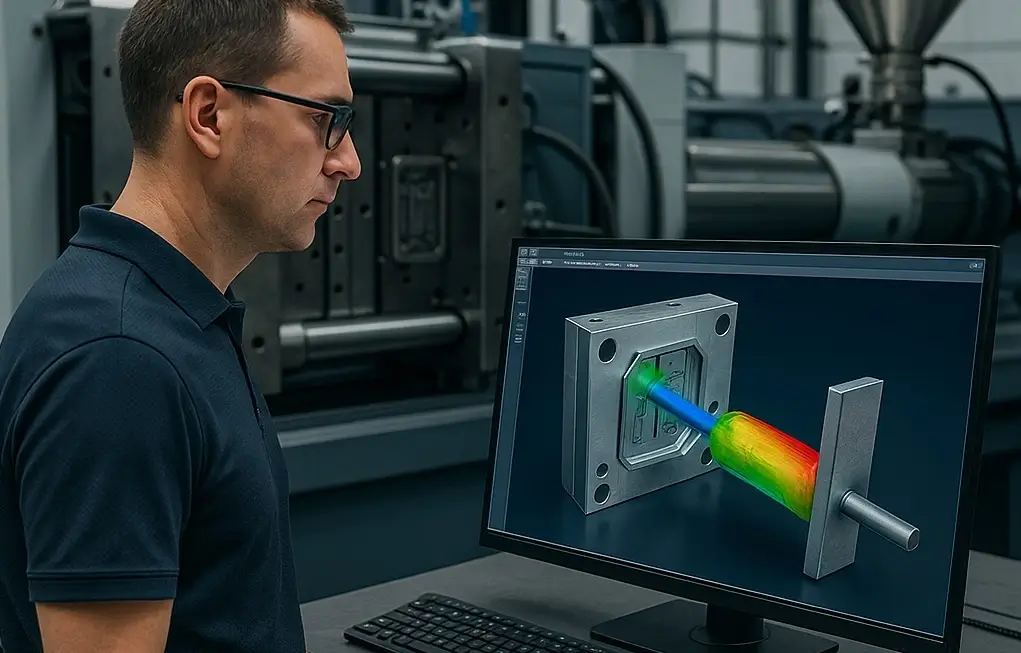

En la fabricación de piezas plásticas mediante moldeo por inyección, la precisión lo es todo. Gracias a la simulación por computadora, hoy es posible predecir el comportamiento del plástico fundido antes incluso de fabricar el molde. Esto no solo ahorra costos, sino que evita errores dimensionales, defectos estéticos y tiempos muertos en producción.

En este artículo exploramos los 7 elementos que definen la calidad de una simulación en el diseño de moldes.

1) Mallas (Mesh): La base del cálculo

Una malla de calidad permite obtener resultados precisos. El equilibrio entre el número de elementos y el tiempo de cálculo es fundamental: por ejemplo, 500 mil elementos pueden ofrecer resultados confiables en cuestión de horas.

Para una exactitud en simulación, las capas entre el grosor de una pieza son críticas: Las temperaturas del plástico bajan rápidamente debido al contacto directo con un molde frío. Las capas de la parte moldeada se forman. Las tasas de transferencia de calor cambian con el grosor, lo que impacta directamente en la presión, el encogimiento y las dimensiones.

📌 En pocas palabras:

-

Un mayor número de elementos ofrece más precisión, pero también más tiempo de procesamiento.

-

Las capas internas del molde influyen en el enfriamiento, presión, encogimiento y dimensiones finales.

También lee: Rotomoldeo vs termoformado: características, procesos y cuándo elegirlos ➡️

2) Algoritmos del software: Precisión matemática

En el software de análisis existen cantidades masivas de cálculos que proveen resultados precisos. Estos incluyen (pero no están limitados a) presión, temperatura, y velocidad. Hay que recordar que, a través del análisis, se consideran múltiples ecuaciones sobre el mismo elemento.

📌 Recuerda:

-

Los softwares de simulación ejecutan millones de cálculos simultáneos.

-

Se analizan presión, temperatura, velocidad de flujo, líneas de soldadura, trampas de aire, entre otros.

3) Caracterización del material: Conocimiento profundo

Entre más se conozca sobre el comportamiento del material bajo diferentes presiones, velocidad y temperaturas, mejor será el resultado. Un material totalmente caracterizado es uno que ha sido probado con todas las entradas de datos requeridas por el paquete de software.

📌 Recuerda:

-

Un material correctamente caracterizado proporciona datos precisos al simulador.

-

Incluir propiedades reológicas y térmicas mejora el realismo de la simulación.

4) Diseño de Molde: : Cada detalle cuenta

Es obligatorio un modelo que contenga el sistema completo de fundición (colada caliente o fría), canales de enfriamiento, y selección de metal. Sin éste, predecir las pérdidas de presión será complicado.

Olvidar pequeños detalles en la geometría del sistema de compuertas de colada caliente provocará impactos negativos en los resultados.

📌 Por lo tanto:

-

Es esencial incluir el sistema completo de colada, canales de enfriamiento y selección del metal.

-

Errores en el diseño de compuertas pueden comprometer la calidad del análisis.

5) Parámetros de la máquina de moldeo: Compatibilidad real

La mayoría de los moldes trabaja con parámetros de una simulación. Si esto no se toma en consideración, obliga a la compañía a aceptar márgenes menores de utilidad y/o a mover el molde a una máquina con más capacidad si existe una disponible.

📌 Toma en cuenta que:

-

Si la simulación no considera las condiciones reales de la máquina, los resultados serán poco útiles.

-

Esto puede traducirse en baja productividad o cambios costosos de máquina.

6) Proceso y aplicación: Cada pieza requiere un enfoque distinto

El llenado de la cavidad se basa en las características del producto final. En paredes delgadas, el flujo debe ser rápido para evitar que las paredes se congelen. En otras aplicaciones, como en el moldeo de lentes, el flujo debe ser inverso, para que la pared se congele, pero no del todo.

📌 No olvides que:

-

Productos de paredes delgadas requieren llenado rápido.

-

En óptica o aplicaciones técnicas, el flujo debe ser más controlado para evitar defectos.

7) Tipo de Análisis: Adaptado a cada etapa del ciclo

Existen cuatro tipos de análisis:

- Llenado. Calentamiento por fricción (shear rate), estrés por fricción, trampas de aire, líneas de fusión, presión de inyección, entre otros

- Empaque. Provee sello de compuerta, hundimientos potenciales, y vacíos.

- Enfriamiento. Determina el tiempo de ciclo total a partir del grosor y sección del material.

- Deformación. Es inherente a la mayoría, si no es que a todas las partes plásticas moldeadas. Es una cuestión de escala.

Con una buena estrategia de simulación es posible reducir los ciclos de prueba-error, optimizar el diseño del molde y mejorar significativamente la eficiencia del proceso de moldeo por inyección.

¿Quieres saber más?

Acércate a los especialistas de Ambiente Plástico Formación y recibe orientación personalizada. Escríbenos a: salvador.bosques@plastico.com.mx o revista@ambienteplastico.com.