Debido a los largos ciclos de innovación, que tardan en alcanzar la madurez del mercado y las complejas regulaciones que deben cumplirse, muchos dispositivos médicos se producen aún con procesos de fabricación obsoletos que vienen a menudo plagados de desventajas.

Por esta razón, en este proyecto de cooperación MeKuMed, financiado por el Bundesministerium für Bildung und Forschung, BMBF, o Ministerio Federal de Educación e Investigación de Alemania, se desarrolló un proceso de fabricación innovador para optimizar no nada más la cadena de producción, sino también la calidad del producto para un tapón de engarzado híbrido con microforma.

El proceso combina el procesamiento de metal –basado en láser– de un componente de lámina delgada de aluminio (que incluye un paso de corte, estructuración y marcado) con un proceso combinado de termoformado y sobre-moldeo.

Los resultados del proyecto se presentarán en el 32o Coloquio Internacional de Tecnología de Plásticos. El proceso también se desarrollará durante este tiempo en el nuevo laboratorio de moldeo por inyección.

Desarrollo del proceso combinado

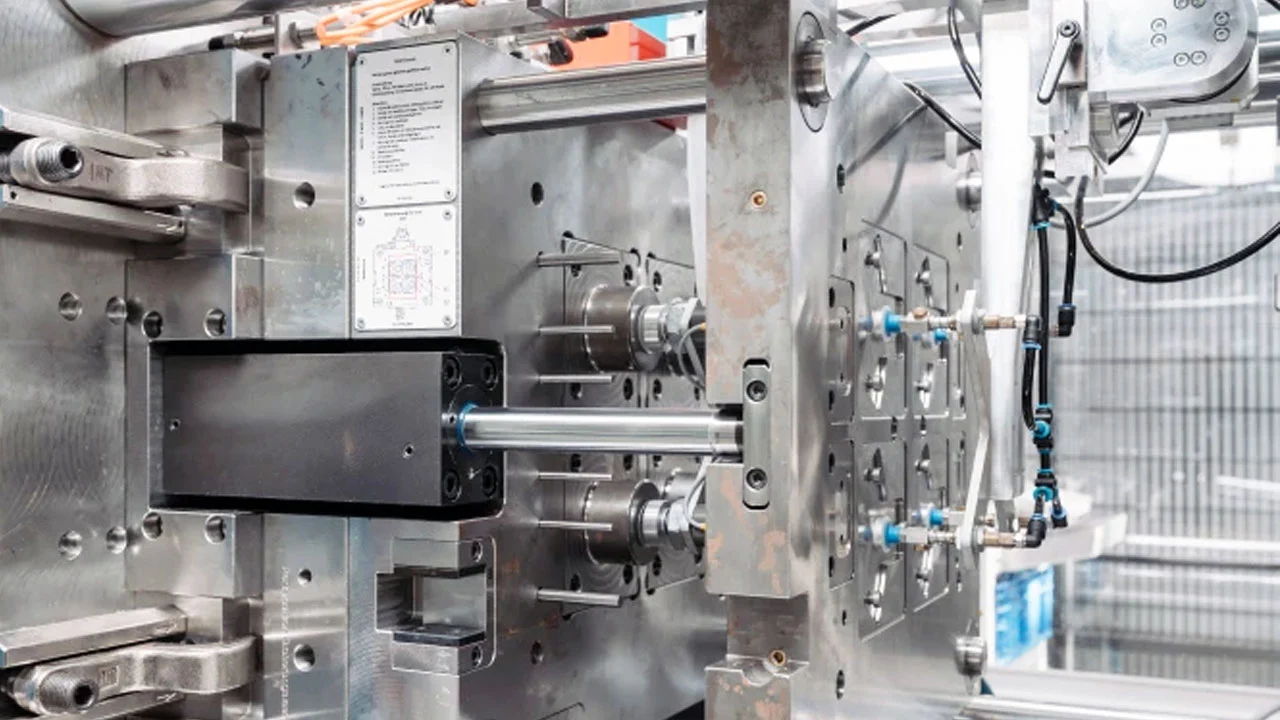

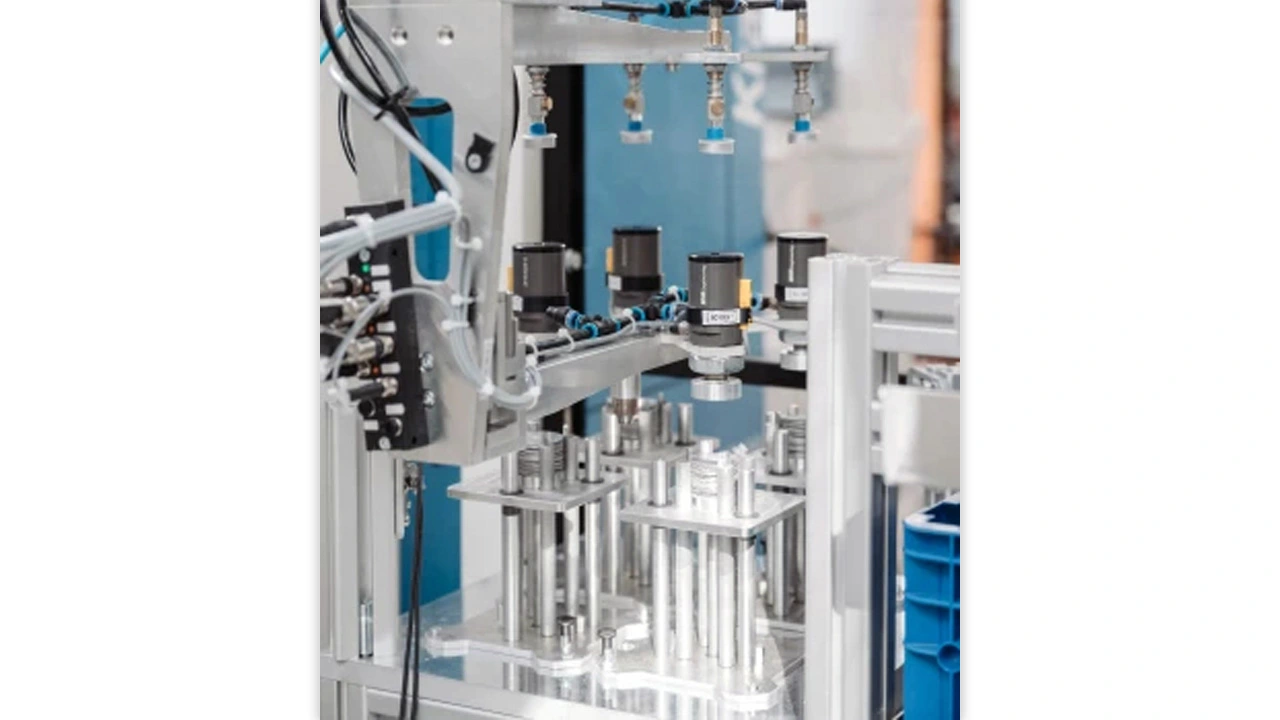

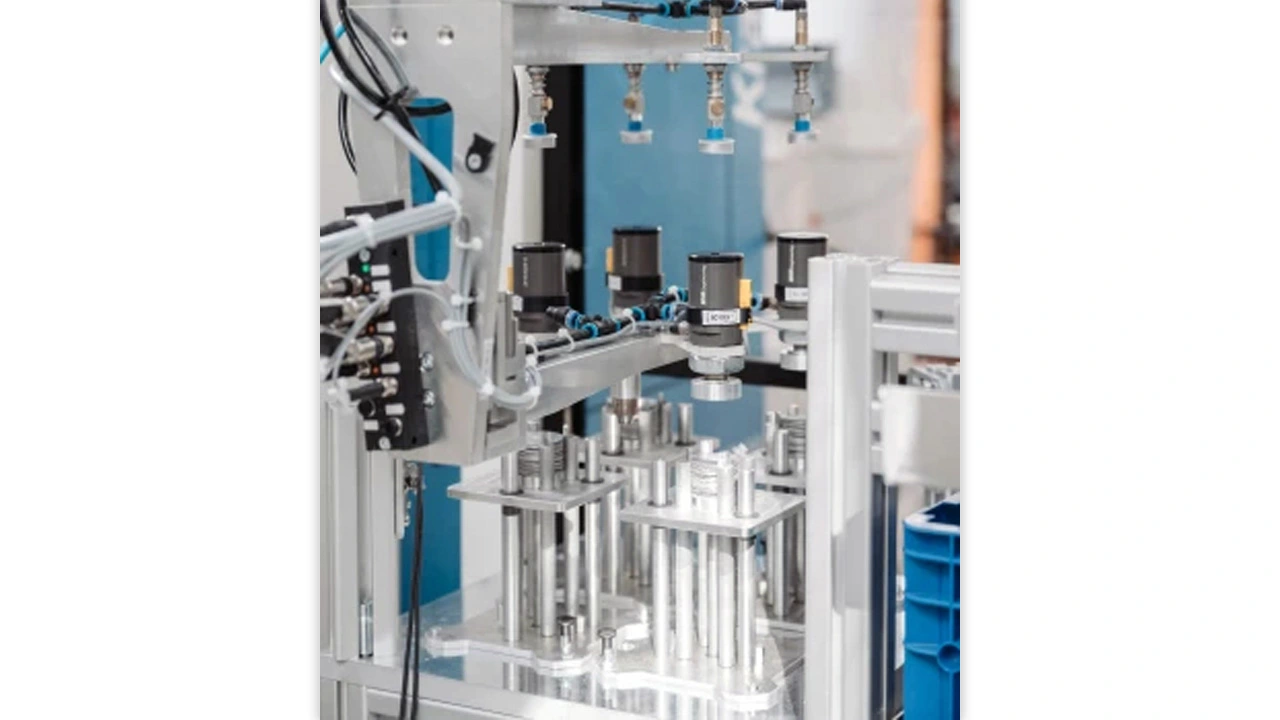

Como socio del proyecto, el IKV de Aquisgrán apuntaló el desarrollo del proceso combinado de termoformado y sobre-moldeo, desde una simple herramienta de moldeo hasta una máquina automatizada de 4 cavidades. (Ver foto 1).

moldeo posterior en el molde de múltiples cavidades

Para ello, primero debió garantizar la termoformabilidad de las finas chapas microestructuradas con láser en la herramienta de moldeo por inyección y encontrar posibilidades para la manipulación y fijación de las finas chapas en el molde.

También lee: CHINAPLAS 2024: la innovación será el sello del éxito

Luego analizó el proceso combinado de termoformado y sobre-moldeo en un molde prototipo de una sola cavidad e investigó la influencia de las masas de moldeo utilizadas y los parámetros del moldeo por inyección sobre las propiedades del material compuesto.

Precisión láser

En colaboración con el Instituto Fraunhofer de Tecnología Láser (ITL) de Aquisgrán, IKV desarrolló a la vez parámetros de estructuración láser adecuados para la microestructuración, el proceso de corte y el proceso de marcado, todo por láser.

Para una aplicación específica, es necesario, al ajustar y disponer la geometría de la microestructura, dar con lo más adecuado entre la fuerza de unión alcanzable del componente de plástico y metal, y el daño al componente de lámina delgada provocado por la estructuración.