Desde mediados del siglo XX, los Plásticos de Ingeniería han impulsado los alcances de industrias enteras. Estos materiales ofrecen soluciones que combinan ligereza, resistencia mecánica, estabilidad térmica y versatilidad en el diseño. Inicialmente, los Plásticos de Ingeniería fueron pensados como sustitutos de metales y cerámicas en aplicaciones especializadas. Hoy en día, son insustituibles en sectores tan amplios como el automotriz, la electrónica, la medicina, la construcción y la energía.

El pasado de estos materiales está marcado por el desarrollo de polímeros icónicos, tales como el Policarbonato (PC), las Poliamidas (PA), los Poliacetales (POM) y el Polibutilén Tereftalato (PBT) de grado ingeniería. Sus propiedades revolucionaron los conceptos de durabilidad y manufactura ligera en aplicaciones de alta exigencia.

En la actualidad, estos plásticos están evolucionando en formulaciones híbridas, reforzadas, ignífugas y sustentables, integrándose cada vez más en procesos de manufactura avanzada como la impresión 3D, la extrusión compleja o el Moldeo por Inyección de Alta Precisión.

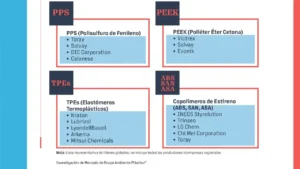

Los copolímeros de Estireno (CPS), como el ABS (Acrilonitrilo Butadieno Estireno), ASA (Acrilonitrilo Estireno Acrilato) y SAN (Estireno Acrilonitrilo) están en una categoría intermedia entre plásticos de uso general y Plásticos de Ingeniería. Éstos, son materiales con buena resistencia mecánica, facilidad de procesamiento y apariencia estética. Se utilizan en los sectores automotriz, electrodomésticos y bienes de consumo durables. Sin embargo, sus límites en temperatura, resistencia química y rigidez estructural los hacen a un lado del grupo de alto desempeño. Se consideran plásticos técnicos cuando están modificados para aplicaciones específicas, razón por la que forman parte de este análisis.

El futuro apunta a la funcionalización de los Plásticos de Ingeniería mediante nanotecnología, reciclaje químico y nuevos compuestos que retan las fronteras entre polímeros, materiales compuestos y soluciones inteligentes. Por otro lado, la transición hacia una economía circular está impulsando el desarrollo de resinas de alto desempeño provenientes de fuentes renovables o recicladas, sin comprometer sus exigencias técnicas.

Mercado global

El consumo mundial de Plásticos de Ingeniería registró en 2024 un volumen estimado de 31.5 millones de toneladas, con aplicaciones transversales en sectores clave como automotriz, eléctrico-electrónico, bienes de consumo y dispositivos médicos. La Gráfica 1 destaca que el grupo más representativo es el de los Copolímeros de Estireno (ABS, SAN, ASA), que concentran el 32% del total.

Estos materiales sobresalen por su facilidad de transformación, estética y resistencia al impacto. Son ampliamente empleados en carcasas, interiores de automóviles y pequeños electrodomésticos. A nivel global, se espera que este grupo crezca a una tasa promedio de 4.2% anual hasta 2027, impulsado por el diseño industrial y la demanda de bienes durables accesibles.

Por su parte, las Poliamidas representan el 26% del mercado. Su versatilidad y alto desempeño mecánico y térmico las hacen esenciales en la industria automotriz —en componentes estructurales, sistemas de conducción de fluidos, engranajes y carcasas—, así como en textiles técnicos y electrónica.

Las PA proyectan un crecimiento anual compuesto de 5.4%, sobre todo en sus variantes de alto desempeño, como PA66 y PA12, cada vez más solicitadas en vehículos eléctricos y dispositivos médicos.

Los Elastómeros Termoplásticos (TPEs) representan el 19% del mercado. Su capacidad para ofrecer flexibilidad, buen tacto y resistencia a la fatiga los posiciona como materiales clave en productos de consumo, mango de herramientas, calzado, electrónica portátil, así como en interiores automotrices.

En México, el mercado de TPEs se ha expandido con fuerza, especialmente en la transformación local para autopartes y bienes de consumo, y se espera una tasa de crecimiento global del 5.8% anual.

El Policarbonato, con el 14% del consumo mundial, mantiene su posición por sus propiedades ópticas, alta resistencia al impacto y capacidad de cumplir con normativas de retardación a la flama. Se emplea extensamente en componentes electrónicos, iluminación LED, ventanas de seguridad y piezas automotrices, tales como faros y cuadros de instrumentos. Su crecimiento estimado es de 4.5% anual, empujado por desarrollos en movilidad eléctrica y electrónica avanzada.

El PBT (5%) y el POM (4%) completan la gráfica. El PBT, es muy usado en conectores eléctricos, sensores y componentes electrónicos automotrices. Este material proyecta una tasa de crecimiento próxima al 4.3%, con una tendencia a sustituir metales por plásticos en nuevas plataformas vehiculares. Mientras que el POM —conocido por su rigidez, bajo coeficiente de fricción y estabilidad dimensional— sigue siendo relevante en engranajes, válvulas, piezas de precisión y cerraduras. Su crecimiento se calcula en 3.8% anual.

También lee: 2025: El punto de inflexión para la Industria del Plástico

En México, la demanda de estos materiales refleja las tendencias globales, pero con una creciente localización de cadenas de suministro gracias al fenómeno del nearshoring. La industria automotriz, de autopartes y dispositivos médicos encabezan los esfuerzos de integración, al tiempo que los transformadores locales encuentran en estos materiales una vía para ofrecer mayor valor agregado, desempeño técnico y diferenciación en mercados exigentes. La Gráfica 2, presenta aplicaciones por sector.

Segmentación del mercado

Proyectada para 2025, la segmentación de mercado revela patrones bien definidos en el uso de los principales Plásticos de Ingeniería, vinculados directamente con sus propiedades mecánicas, térmicas y químicas. En la Gráfica 3, se visualiza con claridad cómo se especializa o diversifica cada tipo de plástico, según el sector al que se destina.

Los Copolímeros de Estireno (CPS) —incluyendo ABS, ASA y SAN— se destacan en sectores de bienes de consumo, electrodomésticos y electrónica, donde se valoran la estética, el acabado superficial y la facilidad de procesamiento.

Sin embargo, su presencia disminuye en aplicaciones estructurales exigentes, reflejando sus límites térmicos y de resistencia mecánica.

Las Poliamidas (PA 6 y 6.6) y el POM son materiales claramente enfocados al segmento automotriz, donde su rigidez, resistencia al desgaste y buena procesabilidad los hacen ideales para engranes, conectores y componentes funcionales. Ambos también muestran relevancia en el ámbito industrial, especialmente en maquinaria y sistemas de transporte de fluidos.

El PC y el PBT presentan una distribución más equilibrada, con fuerte participación en electrónica, electrodomésticos y construcción. Esto responde a su excelente estabilidad dimensional, resistencia al impacto y comportamiento ante el fuego, haciéndolos valiosos en aplicaciones eléctricas y estructurales ligeras.

Por su parte, el PPS (Polisulfuro de Fenileno) y el PEEK (Poliéter Éter Cetona) representan la categoría de polímeros de ultra alto desempeño. El primero está fuertemente posicionado en los sectores automotriz, eléctrico e industrial, gracias a su resistencia térmica y química. El segundo, aunque más de nicho, concentra su uso en sectores de alta especialización como el médico, aeroespacial y defensa, donde su resistencia a altas temperaturas, esterilización y fatiga lo hacen insustituible.

Finalmente, los Elastómeros Termoplásticos mantienen una presencia transversal en automotriz, consumo y aplicaciones médicas, debido a su capacidad de reemplazar cauchos vulcanizados en soluciones flexibles, ergonómicas y reciclables.

Este análisis confirma que la elección del polímero no responde únicamente a propiedades técnicas, sino también a factores como regulación sectorial, compatibilidad con procesos, reciclabilidad y estética. La convergencia entre ingeniería de materiales y diseño funcional sigue marcando la pauta para el desarrollo de productos plásticos en una economía cada vez más especializada y sustentable.

Entre la transformación y la tensión

En el escenario internacional, la industria automotriz se encuentra en un punto de inflexión sin precedentes. Las principales potencias manufactureras del mundo compiten no solo por cuotas de mercado, sino que además por el liderazgo en una transformación tecnológica y geopolítica que redefine cómo y dónde se fabrican los vehículos.

China, con un crecimiento explosivo en la exportación de automóviles —especialmente eléctricos— ha superado a Japón y se ha consolidado como el mayor exportador mundial. Simultáneamente, India emerge como un jugador estratégico, apalancando su capacidad para producir autos compactos a bajo costo y abasteciendo mercados en Asia, África y Latinoamérica. Entre tanto, Europa mantiene su peso específico, gracias a la innovación de sus marcas de lujo y al robustecimiento de su infraestructura para vehículos eléctricos.

En este nuevo mapa automotriz, México, que en años recientes ocupó el cuarto lugar como exportador global, se prepara para ceder esa posición a economías que están capitalizando con mayor velocidad las oportunidades del mercado eléctrico. Aunque el país conserva una plataforma industrial potente y una base de proveedores sólida, enfrenta retos cruciales, que incluyen:

- Una insoslayable dependencia del mercado estadounidense,

- Limitaciones logísticas internas y, más recientemente,

- Los efectos de una nueva ola de aranceles que podrían redibujar las cadenas de suministro en Norteamérica.

La reconfiguración de estas cadenas no responde únicamente a estrategias corporativas; también refleja las tensiones geopolíticas y comerciales que marcan el pulso de la industria. Las nuevas reglas de origen del T-MEC (Tratado entre México, Estados Unidos y Canadá), la presión por regionalizar la producción y el ascenso de nuevas tecnologías, obligan a los fabricantes y proveedores a repensar sus decisiones de inversión, localización y portafolio de productos.

En este contexto de transformación acelerada, Ambiente Plástico reunió a representantes clave de la industria para entender cómo México está reaccionando ante los desafíos del entorno global, qué oportunidades ofrece la electrificación y qué papel jugarán los materiales plásticos en la configuración de la movilidad del futuro.

La revolución eléctrica

La industria automotriz global avanza a toda velocidad hacia un nuevo paradigma: La electrificación. Lo que alguna vez fue una visión de futuro hoy se ha convertido en una realidad ineludible. Los vehículos eléctricos (EV) y los híbridos enchufables (PHEV) se multiplican en calles, catálogos y estrategias empresariales. Sin embargo, esta transformación profunda no está exenta de sobresaltos. Los desafíos son tan numerosos como complejos, y obligan a repensar desde la manufactura hasta la materia prima.

Uno de los giros más visibles es el ajuste en la demanda. Casos recientes, como el de Volkswagen, que suspendió la producción de ciertos modelos eléctricos en Alemania ante una demanda menor a la esperada, evidencian que el mercado de EV no es una línea recta de crecimiento. El entusiasmo inicial llevó a muchos fabricantes a sobredimensionar capacidades, pero las condiciones macroeconómicas y la evolución de los incentivos gubernamentales han moderado el ritmo de adopción.

Este contexto obliga a una reconfiguración acelerada de las cadenas de suministro. La electrificación requiere de componentes completamente distintos a los de los vehículos de combustión interna:

- Baterías,

- Inversores,

- Sensores,

- Sistemas de enfriamiento, y

- Plataformas electrónicas.

Esto ha redistribuido los centros de producción global, impulsado el nearshoring y reposicionado a países —entre ellos México— como nodos estratégicos de manufactura y ensamblaje.

Álvaro Tajonar, Director de Ventas de Resinas de Ingeniería en Celanese México, señala que “el panorama del negocio automotriz cambió radicalmente desde la pandemia”, y los hechos lo confirman. A estos cambios añade que, en los últimos años, se han sumado desafíos adicionales, como las interrupciones en las cadenas de suministro en Asia; escasez de insumos clave —como los retardantes no halogenados—; impactos arancelarios en Estados Unidos, y una desaceleración generalizada en el consumo a nivel mundial, más las crecientes exigencias medioambientales.

Frente a este entorno desafiante, Celanese ha reconfigurado su estrategia operativa. Actualmente, la multinacional —con presencia industrial en 56 plantas distribuidas en tres continentes— valida materiales en cada región con el fin de reducir la dependencia de importaciones y garantizar la disponibilidad local: “Antes dependíamos mucho de Asia para materiales como la fibra de vidrio. Hoy buscamos proveedores locales en América y Europa”.

Para los fabricantes, validar múltiples proveedores conlleva mayores costos de homologación; sin embargo, de acuerdo con nuestro entrevistado, este proceso es indispensable para asegurar la continuidad y estabilidad en la producción. Esto resulta particularmente evidente en aquellos que, frente a la reducción global en la producción de Nylon 66, se han visto en la necesidad de explorar alternativas, como el Nylon 6 reforzado, agrega el especialista en resinas de ingeniería.

La reducción de peso en los vehículos continúa siendo una prioridad para la industria. Álvaro Tajonar subraya que cualquier material capaz de reemplazar componentes metálicos, simplificar el diseño o facilitar el ensamblaje representa un valor significativo para los fabricantes.

Justamente en este contexto, los Plásticos de Ingeniería —según destaca— se han consolidado como una solución estratégica, especialmente aquellos que ofrecen propiedades como resistencia a la flama o compatibilidad con sensores y sistemas electrónicos.

Respecto del futuro de los vehículos eléctricos, Álvaro Tajonar reconoce tanto avances como retrocesos. “Europa lidera los esfuerzos regulatorios, pero muchas marcas aún no cumplen con las metas establecidas. Mientras que en otras regiones la falta de políticas públicas frena el desarrollo”.

A decir del experto, “la incertidumbre sobre el destino de las baterías, la red de carga o la vida útil de los vehículos eléctricos continúa siendo una interrogante para los consumidores”. De ahí que “los vehículos híbridos se consoliden como una alternativa práctica, al ofrecer un equilibrio entre autonomía, eficiencia y disponibilidad en el mercado”.

Álvaro Tajonar califica a México como “un centro neurálgico para la industria automotriz mundial”, debido a dos puntos fundamentales, como la presencia de armadoras internacionales, y una sólida capacidad en la manufactura de autopartes.

Aunque las exportaciones de vehículos han bajado ligeramente este año, el directivo aclara que el mercado de refacciones se mantiene activo. “Durante la pandemia, al no haber autos nuevos, los consumidores alargaron la vida útil de sus vehículos, lo que incrementó la demanda de autopartes”.

En esta dinámica, Celanese identifica una oportunidad para expandir su portafolio de resinas de ingeniería, alineándose con las tendencias del mercado nacional y contribuyendo al fortalecimiento de la cadena de valor automotriz.

Finalmente, para favorecer el crecimiento de la industria de autopartes plásticas mediante condiciones adecuadas, Álvaro Tajonar hace un llamado a la colaboración: “Tenemos oportunidades inmensas en muchas industrias, no sólo en la automotriz. Pero es necesario que el gobierno, las empresas y las organizaciones trabajemos de manera coordinada. México tiene todo para seguir siendo protagonista en el desarrollo industrial global”, concluye.

También lee: Economía circular: el gran desafío

En suma, para aprovechar esta oportunidad es necesario implementar cambios profundos. La industria de transformación de plásticos debe reconvertirse:

- Adoptar certificaciones exigidas por los OEMs (Fabricantes de Equipos Originales),

- Desarrollar formulaciones con retardantes a la flama, blindaje electromagnético y alta estabilidad térmica, y

- Establecer laboratorios de prueba que garanticen la trazabilidad del producto final.

En paralelo, la infraestructura logística también se transforma. La llegada del portavehículos Changzhou de BYD al puerto de Mazatlán simboliza una nueva geografía automotriz. Mazatlán se posiciona como nodo clave para la entrada de EVs al continente, facilitando la distribución al Bajío y a la frontera con Estados Unidos. Esta nueva ruta demanda inversiones en almacenamiento, estaciones de carga, transporte especializado y servicios portuarios alineados con la electromovilidad.

La revolución eléctrica también enfrenta tensiones políticas. Subsidios inconstantes, ajustes fiscales y cambios regulatorios pueden alterar la velocidad de adopción. Esto exige resiliencia estratégica por parte de los fabricantes y flexibilidad tecnológica para adaptarse a diferentes escenarios de mercado.

Lo que está en juego no es solo un cambio de motor, sino un rediseño completo del ecosistema automotriz. Y en ese rediseño, los Plásticos de Ingeniería no son actores secundarios: Son facilitadores de la transición. Su capacidad de adaptación, rendimiento técnico y potencial de circularidad los convierten en aliados indispensables del vehículo del mañana.

La electrificación no es un destino, sino un camino lleno de curvas, pendientes y aceleraciones repentinas. Quienes logren anticiparse, innovar y construir sobre materiales inteligentes estarán mejor posicionados para liderar esta nueva era silenciosa, pero intensamente transformadora.

Ingeniería en Movimiento

En entrevista con Mónica Conde, Miguel Ángel Delgado, especialista en Polímeros de Alto Desempeño, analiza el presente y futuro de los Plásticos de Ingeniería en México. Con presencia en sectores que van desde el médico hasta el automotriz, su empresa se ha consolidado como un proveedor de Poliamida 12, Poliésteres Especiales, Espumas Poliméricas y Polímeros Transparentes —como el Zenite—, ofreciendo soluciones técnicas de alto valor para nichos que exigen un desempeño extremo.

Miguel Ángel Delgado subraya que México está estratégicamente posicionado dentro del bloque de Norteamérica para capitalizar el auge de los vehículos eléctricos, el avance del sector médico y el crecimiento sostenido en la producción de autopartes, donde el país ya ocupa el cuarto lugar a nivel mundial. En este escenario, los Plásticos de Ingeniería juegan un papel importante, ya que permiten aligerar peso, soportar temperaturas elevadas y resistir ambientes químicos agresivos.

El especialista expone casos en los que estos polímeros, aunque imperceptibles para el consumidor final, son esenciales en términos de desempeño: Desde filamentos ultrafinos en cepillos eléctricos, tubos de Poliamida en vehículos eléctricos e híbridos, hasta membranas de microtubos utilizadas en la purificación de biogás, con una vida útil superior a los 10 años.

Entre los avances más relevantes se encuentra el Poliéster de Alto Rendimiento, un material versátil empleado tanto en implantes permanentes como en aplicaciones para la industria petrolera. Su estabilidad térmica, resistencia química y compatibilidad con tecnologías como la impresión 3D lo posicionan como una herramienta indispensable para impulsar el diseño biomédico desarrollado en México.

Además de trazar la evolución técnica del sector, Miguel Ángel Delgado lanza un llamado a la acción: Los nichos de alto valor aún representan una gran oportunidad para las empresas mexicanas, siempre que se alineen con las normativas y estándares internacionales.

De forma adicional, enfatiza que muchas innovaciones ya se están diseñando desde México, y que la clave del éxito está en colaborar desde las primeras etapas de desarrollo, como ocurre con empresas nacionales que fabrican filamentos médicos de clase mundial. “No se trata de competir por volumen con Asia, sino por calidad y especialización”, afirma.

Esta visión podría replicar el éxito que México ha alcanzado en la industria automotriz, ahora en sectores como el médico y el aeroespacial.

Especialización estratégica

En las últimas décadas, el panorama competitivo entre los productores de Plásticos de Ingeniería ha experimentado una transformación significativa. Mientras que con anterioridad muchas empresas químicas globales competían en varios frentes con una oferta diversificada de polímeros, hoy se observa una tendencia clara hacia la especialización estratégica. Este cambio responde tanto a la necesidad de eficiencia operativa como a las exigencias del mercado en términos de desempeño técnico, certificaciones específicas y sustentabilidad.

Empresas como Victrex se han consolidado como referentes casi exclusivos en polímeros de ultra alto desempeño como el PEEK, mientras que otras, como Kraton y Lubrizol, han enfocado sus desarrollos en elastómeros termoplásticos con aplicaciones muy puntuales en las industrias automotriz, salud y calzado. Al mismo tiempo, actores como Covestro, SABIC e INEOS Styrolution han concentrado sus capacidades en plásticos de alto volumen, como el PC, el PBT o los Copolímeros de Estireno, respectivamente.

Esta consolidación por tipo de resina permite a cada empresa profundizar en la innovación, asegurar el suministro a largo plazo y adaptarse más rápidamente a las regulaciones regionales, sobre todo en sectores sensibles como el médico, el eléctrico y el automotriz. En consecuencia, los transformadores industriales y fabricantes de productos finales hoy cuentan con proveedores más enfocados y técnicamente preparados. Esto contribuye al desarrollo de aplicaciones más sofisticadas y competitivas en todo el mundo. (Ver Gráfica 4).

Más allá de la eficiencia técnica

En el horizonte de una industria global cada vez más exigente en términos ambientales, las empresas productoras de Plásticos de Ingeniería han comenzado a rediseñar sus estrategias con un propósito más allá de la eficiencia técnica: La sostenibilidad. La feria K 2025 en Düsseldorf será un escaparate sin igual para evidenciar ese compromiso, y marcas líderes ya trazan el camino

- Envalior presentará en su stand una línea completa de resinas con enfoque sostenible: PBT, PA6, PA46, PPS y TPC, muchos de los cuales integran materia prima bio‑basada o reciclada. Destaca el grado Pocan X‑MB, con hasta un 30% menos de huella de carbono y contenido certificado ISCC Plus mediante BDO derivado de aceite usado. Asimismo, la empresa actualizó sus Product Carbon Footprint (PCF) según la energía local y la gestión de emisiones de N₂O, lo que determina un diferencial trasparente frente a competidores que cuentan con matrices más intensivas en carbón.

- Toray amplía su catálogo con resinas ABS, Poliamidas y PBT recicladas y bio‑basadas, operando con certidumbre logística global y normas internacionales, con aplicaciones en automotriz, médico y bienes de consumo

- SABIC impulsa su familia LNP Elcrin iQ, compuestos de PBT reciclado a partir de botellas PET (Polietilén Tereftalato), con propiedades de encendido retardante y performance comparable al PBT virgen y continúa ampliando las aplicaciones de ULTEM™ (PEI) y EXTEM™ (TPI) en sectores como movilidad, electrónica y salud. Estas resinas ofrecen alto desempeño térmico y dieléctrico, siendo aptas para componentes críticos como conectores miniaturizados y sistemas electrónicos integrados.

- Celanese incorporó en su portafolio PBT con 30% de post‑industrial reciclado, reduciendo su dependencia del plástico virgen.

- Por su parte, LyondellBasell impulsa iniciativas globales de transparencia y sostenibilidad colaborando en plataformas como Together for Sustainability con el compromiso de impulsivo sostenible por parte de los miembros del consorcio.

La movilidad eléctrica está potenciando una nueva ola de desarrollos en plásticos de especialidad. Las exigencias técnicas de los trenes motrices eléctricos —como altas temperaturas, tensiones de hasta 800 voltios y máxima eficiencia volumétrica— exigen materiales que superen los límites tradicionales de desempeño.

- Un caso sobresaliente es la colaboración entre Syensqo y Mavel Powertrain, que incorporaron Ajedium™ PEEK en cuñas de ranura y KetaSpire® PEEK en aislamientos de alambre magnético para motores de alto voltaje. Gracias a su espesor reducido, estos materiales permiten mayor densidad de cobre, mejorando la eficiencia del motor y la gestión térmica sin comprometer la seguridad eléctrica.

- BASF, con su gama Ultramid® Advanced, ha optimizado grados de PA66 y PA6T/6 que ofrecen baja absorción de humedad y elevada estabilidad dimensional. Esto, los hace aptos para módulos ADAS, sensores y componentes miniaturizados. Su enfoque se centra en robustez, resistencia térmica y compatibilidad con ambientes exigentes.

- Por su parte, Solvay desarrolló grados avanzados de PPS y PEEK para uso en válvulas, carcasas de baterías, colectores de admisión y módulos electrónicos automotrices, donde se requiere estabilidad química y térmica extrema.

- EMS-Grivory, en tanto, posiciona Grivory HT6, una Poliamida de Alto Rendimiento con refuerzo de fibra de vidrio, como alternativa estructural al aluminio para piezas sometidas a temperaturas superiores a 200 °C, como bastidores de inversores, soportes y conectores de potencia.

- Por último, Evonik avanzó en grados especiales de PA12 y PEBA para extrusión y Moldeo por Inyección en aplicaciones que requieren flexibilidad, resistencia al impacto y precisión dimensional, como líneas de freno, calzado deportivo técnico y partes móviles en trenes motrices.

Este conjunto de innovaciones es una muestra de cómo los plásticos de especialidad están redefiniendo las posibilidades del diseño en la industria automotriz avanzada, electrónica de potencia y componentes funcionales de próxima generación.