El moldeo por inyección es uno de los métodos más utilizados para la fabricación de piezas de plástico, especialmente cuando se necesita producir grandes tiradas de piezas idénticas.

En esta guía paso a paso compartimos los esenciales de este proceso altamente utilizado en las industrias de la construcción, la ingeniería y la fabricación de componentes, entre otras.

Los pasos del moldeo por inyección

Uno de los aspectos más cruciales de este método de fabricación es la creación del molde. Una vez fabricado el molde inicial, el precio por unidad fabricada con este método es comparativamente menor.

Suponiendo que el molde ya ha sido creado, el proceso de moldeado por inyección puede constar de 6 pasos:

-

Sujeción

Los moldes de inyección generalmente se fabrican en dos piezas estilo concha, por lo que, en esta primera fase de sujeción, las dos placas metálicas del molde se presionan entre sí en una prensa mecánica.

-

Inyección

Cuando las dos placas del molde están unidas, comienza la inyección. El plástico en gránulos se funde hasta volverse líquido y luego se inyecta en el molde. Es crucial mantener una temperatura constante durante este proceso.

También lee: 5 formas en que la IA está transformando el moldeo por inyección ➡️

-

Tiempo de mantenimiento o compactación (Dwelling)

Una vez que el plástico fundido llena la totalidad del molde, se aplica presión para garantizar que el líquido llene toda la cavidad y el producto final sea idéntico al molde.

Es común que este tiempo no sea superior a 2 segundos y en muy raras ocasiones llega a exceder los 3 segundos.

-

Enfriamiento

La etapa de enfriamiento es la más sencilla, en ésta, el molde se deja reposar para que el plástico caliente del interior pueda enfriarse y solidificarse en un producto utilizable.

El tiempo necesario para enfriar y solidificar completamente la pieza depende de varios factores como el tipo de material plástico, el espesor de la pieza y la eficiencia del sistema de enfriamiento.

Este paso es crítico, ya que el enfriamiento demasiado rápido o demasiado lento pueden afectar la calidad de la pieza final.

-

Apertura del molde

Una vez que la pieza se haya enfriado, un motor de sujeción abrirá lentamente las dos partes del molde para permitir una extracción segura y sencilla del producto final.

-

Eyección

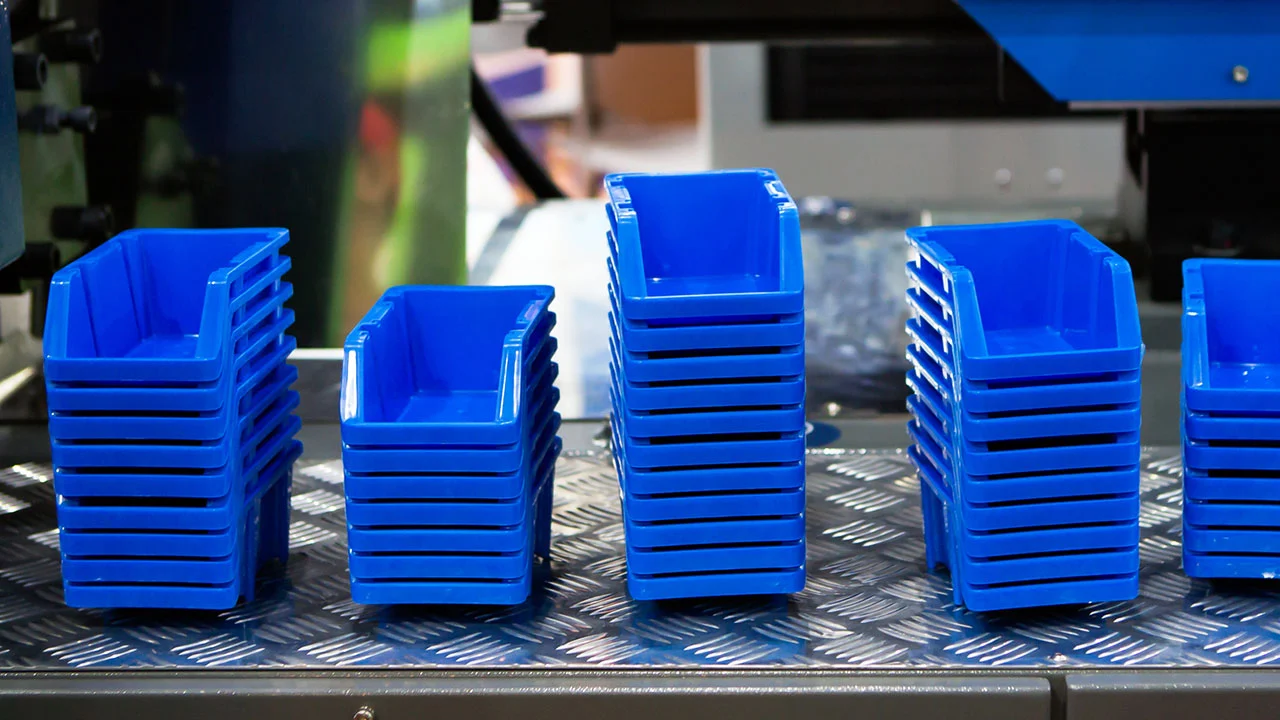

Con el molde abierto, una barra eyectora empuja el producto solidificado fuera del molde. Luego, el fabricante corta el material de desecho y perfecciona el producto para el cliente. El material de desecho se puede reciclar y reutilizar, reduciendo los costos.

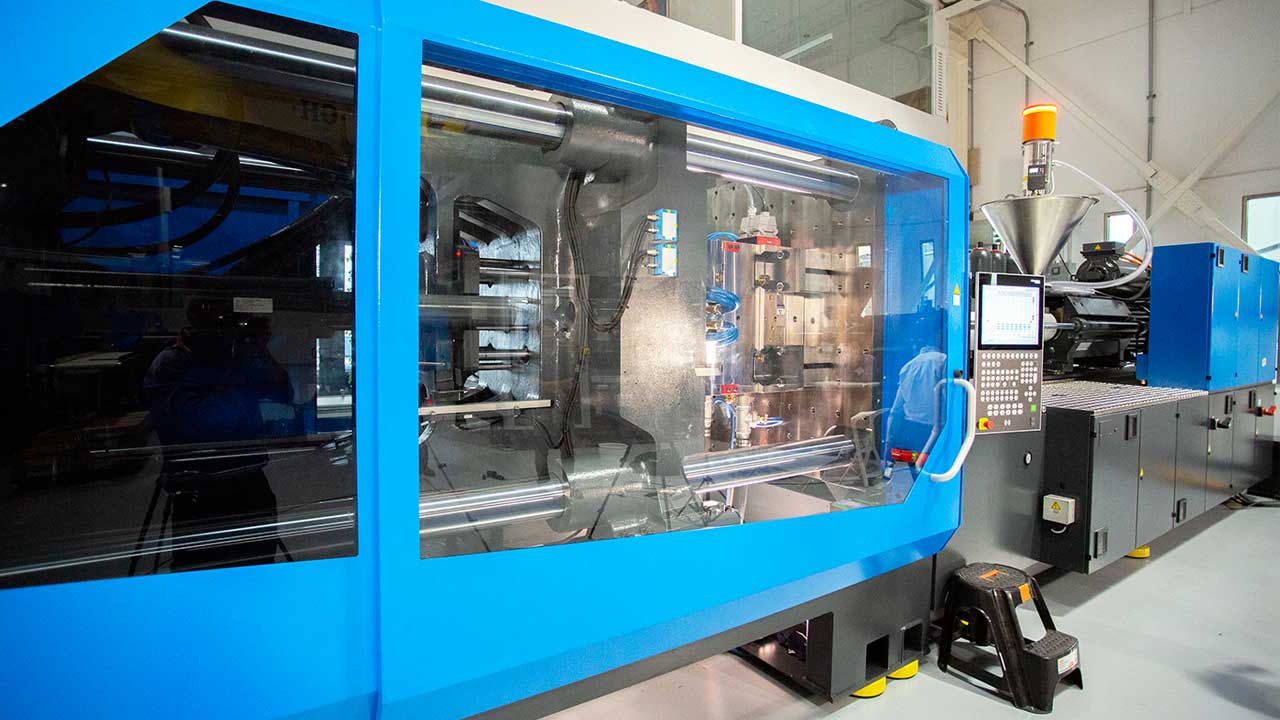

Máquinas utilizadas en el moldeo por inyección

La primera máquina de moldeo por inyección fue patentada por el inventor estadounidense John Wesley Hyatt y su hermano Isaac en 1872. Se basó en un modelo similar a una gran aguja hipodérmica que forzaba el plástico derretido a través de un cilindro hasta un molde con forma.

Los primeros productos elaborados con este proceso incluían botones, tirantes y peinetas. Fue a partir de la Segunda Guerra Mundial, cuando se creó una demanda sin precedentes de productos a bajo precio producidos en masa, que el moldeo por inyección se colocó como uno de los principales métodos de procesamiento de plásticos.

Las máquinas para moldeo por inyección modernas constan de dos partes principales, una unidad de inyección y una unidad de cierre.

Diplomado en Plásticos – Formación especializada para decisiones acertadas

En nuestro Diplomado en Plásticos, aprenderás una metodología personalizada para seleccionar el material plástico más adecuado, según las características específicas de tu producto o proyecto.

Para más información, contacta a Ambiente Plástico Formación escribiendo a:

salvador.bosques@plastico.com.mx o revista@ambienteplastico.com.