Un paso indispensable en cualquier proceso de transformación del plástico, incluida la microinyección de plásticos, es la fusión de éste o su plastificación. En su estado sólido original no se puede moldear, por ello hay que pasarlo a un estado de fluido viscoso, una acción que llamamos fundir el plástico.

Por lo común, esta acción se ejecuta mediante fricción con el husillo y el cañón, aunque en realidad el fenómeno va mucho más allá, pues conceptos como la compresión y la disipación viscosa juegan un papel crucial.

El proceso se puede resumir así:

La fricción del material contra las paredes metálicas del barril y el husillo, así como de pellet contra pellet, genera energía calorífica; los esfuerzos mecánicos que resienten las moléculas, parecido a un alambre cuando se dobla repetidas veces, provocan que la energía cinética se transforme en calor.

También lee: Piezas y canales pegados en moldeo por inyección: causas y soluciones ➡️

Toda esta generación de calor, más un pequeño porcentaje que surge de las resistencias que abrazan al cañón, se transmite entre las capas del plástico y acaba por fundir toda la masa.

El ‘secreto’ es encontrar una forma de generar energía que no degrade a las moléculas, pero que produzca calor y las plastifique.

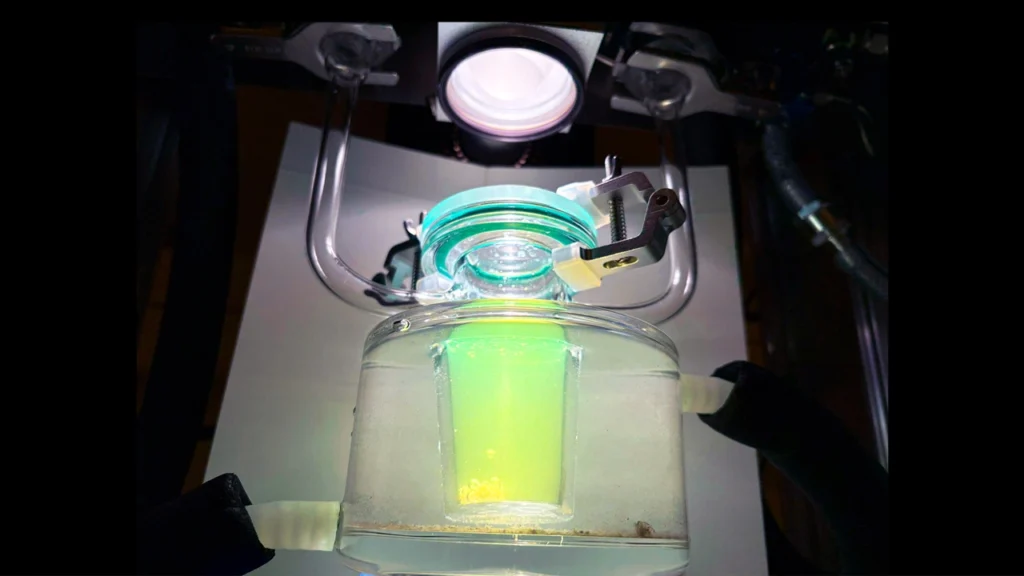

El ultrasonido es idóneo para ello, ya que es una energía que se mueve mediante ondas sonoras de gran amplitud (de alrededor de los 20 y 70 kHz) y que provoca que las moléculas de plástico oscilen y friccionen entre ellas, lo que genera calor. Al final, el ultrasonido logra el mismo resultado, pero a un nivel molecular.

Desde hace mucho tiempo se utiliza este método para pegar piezas, láminas o películas plásticas entre sí, ya que funde, de manera precisa y controlada, una pequeña capa del objeto plástico a unir.

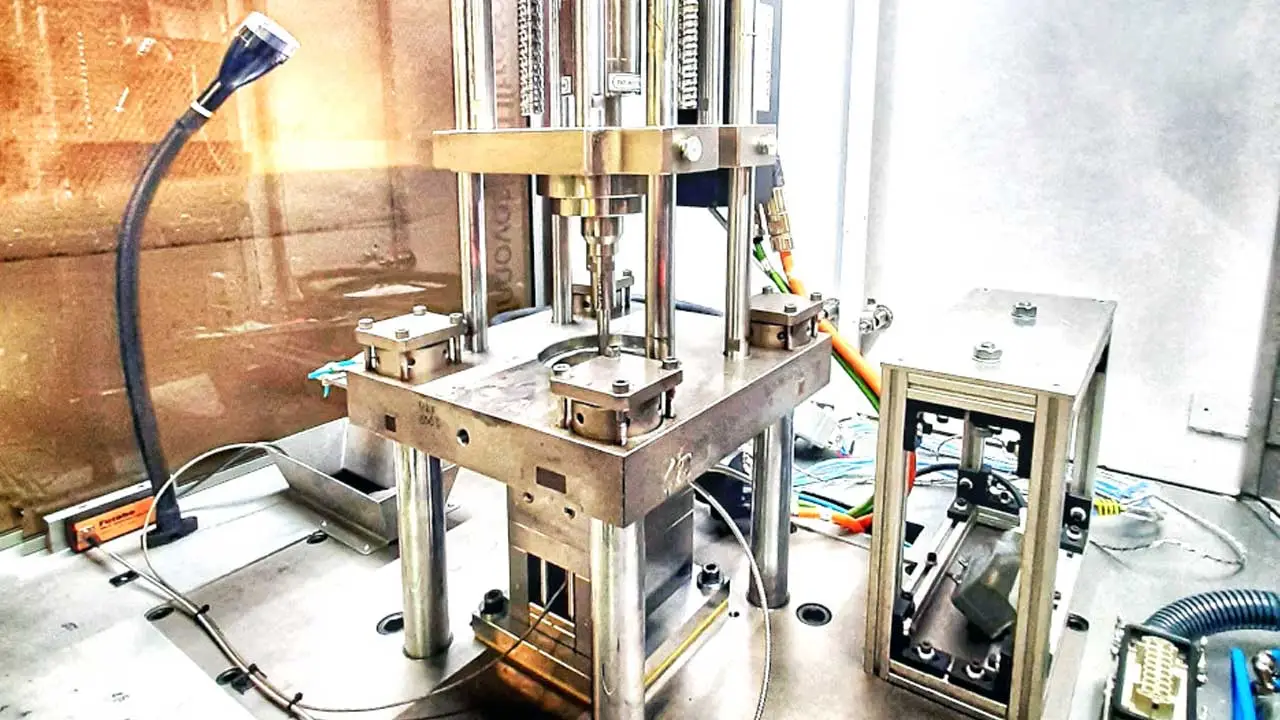

La empresa europea Ultrasion, experta en desarrollo de soluciones tecnológicas con ultrasonido, decidió romper el paradigma clásico de la fusión de materiales plásticos y probar con el ultrasonido más allá del pegado de piezas. El resultado es su maquinaria de inyección Sonorus™, que se lanzó desde 2016 en su segunda generación.

Al lograr que el material se caliente por sí mismo presenta un ahorro de hasta 75% de energía. Además, el tiempo requerido para fundir es mucho menor al método convencional, de hecho, se realiza a la par del llenado del molde.

Otra gran ventaja es que el tiempo de residencia se reduce a cero, y no es necesario purgar para cambiar de material. Al no existir residencia y nulo esfuerzo mecánico al fundir, la posible degradación del polímero y la tensión o estrés se reduce de modo notable y las propiedades de la pieza resultan mejores, así como la variación dimensional por estrés residual.

El material de alimentación puede tener presentación de pellets, micropellets, hojuelas o polvo, mientras sea homogéneo.

El principal inconveniente de esta tecnología es que las ondas ultrasónicas, mientras más lejos tengan que viajar, van perdiendo efecto, lo que reduce el campo de aplicación de esta tecnología a la microinyección o cualquier aplicación que requiera muy poca masa fundida de material.

Un segundo inconveniente es que el proceso no tiene gran repetitividad, especialmente cuando comienza a alejarse de la microinyección.

Este proceso también se ha aplicado a una nueva tecnología de formulación de compuestos que utiliza ultrasonidos para mejorar la dispersión de los aditivos durante el proceso.

La estimulación ultrasónica de la boquilla a través del proceso de extrusión homogeneiza la dispersión de las cargas, y previene la formación de aglomeraciones, logrando una dispersión inigualable.

La fusión por ultrasonido es ideal para la obtención de nanocompuestos así como en materiales con fibra de vidrio, la cual no se rompe debido a esfuerzos mecánicos.

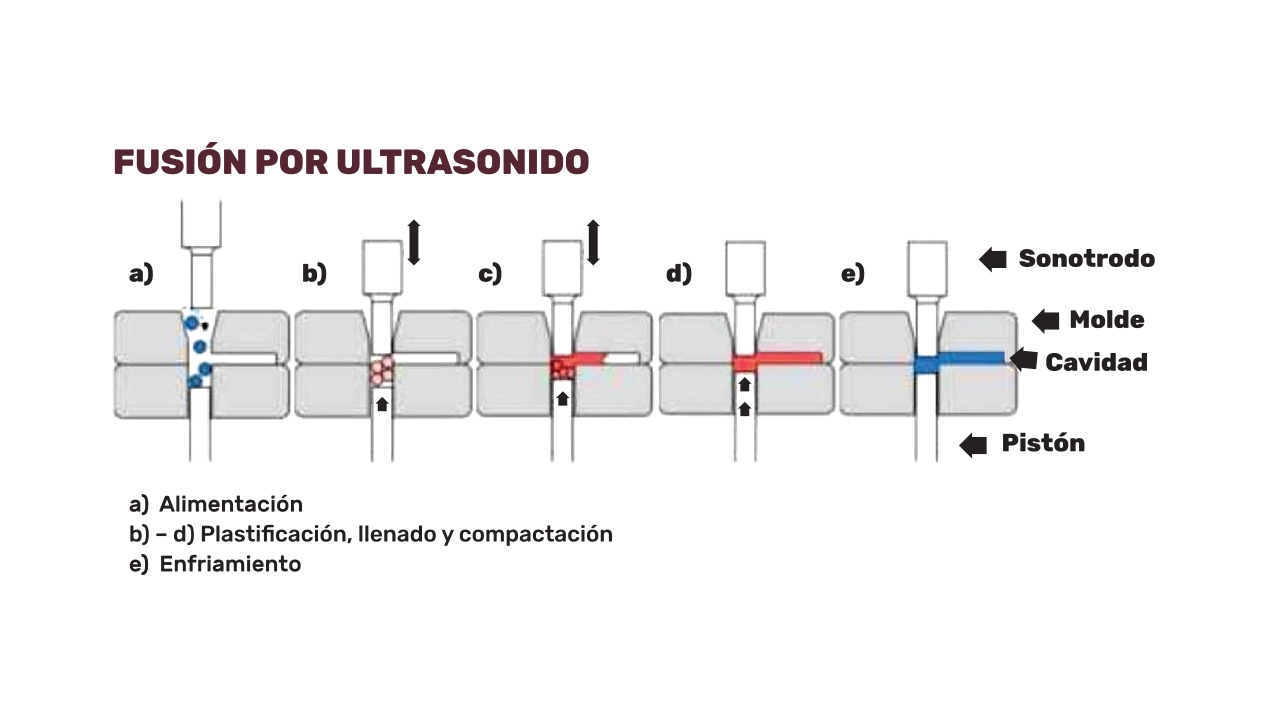

- Alimentación

- – d) Plastificación, llenado y compactación

- e) Enfriamiento