El impacto de la 4.0

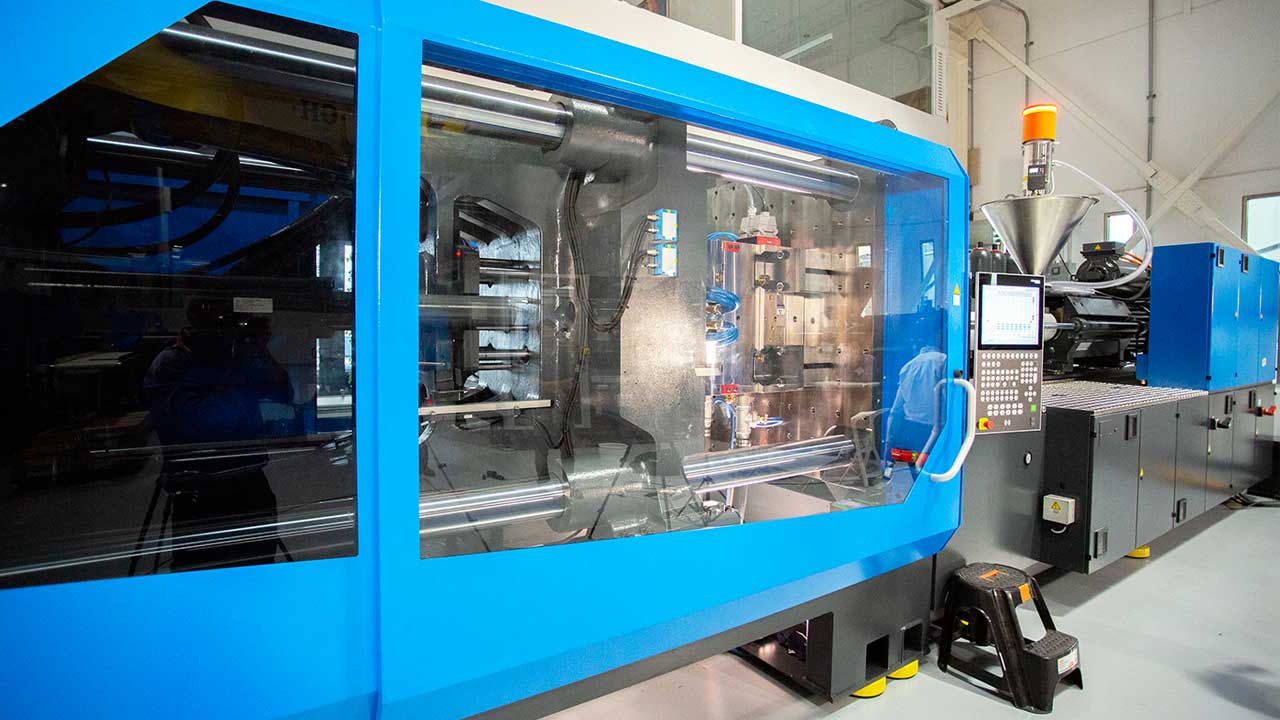

En la medida en que se desarrolla la Industria 4.0, las inyectoras se hacen más inteligentes. Dada esta situación, en la segunda mitad del año 2018 se iniciaron varios de los grandes proyectos de inteligencia.

Por ejemplo, con una inversión de (renminbi o) RMB 150 millones (21.8 mmd), Borch Machinery finalizó la construcción de una nueva fábrica en Guangzhou; en 2017, Haitian Internacional invirtió 1,000 millones de RMB (145 mmd) para construir una nueva planta en Wuxi City, Jiangsu, y recientemente en México colocaron la primera piedra de otra fábrica fuera de Asia. (Ver página 64).

Durante la reciente Chinaplas, las principales empresas de máquinas de moldeo por inyección en China anunciaron un salto firme de 20 a 40% en las ventas, muy por encima del crecimiento de un solo dígito en los últimos años.

Los ingresos de Tederic Machinery y Guangdong Yizumi Precision Machinery aumentaron un 30% en relación con el año anterior; los ingresos de Haitian International Holdings subieron un 25.8%, hasta 10 mil millones de RMB anuales, logrando una participación de más del 35% en el mercado interno.

La ciudad de Ningbo es donde se concentra la mayor producción y es el núcleo de las ventas de máquinas de moldeo por inyección en China, representando casi el 60% de las ventas totales del país en 2018 y casi el 50% de las exportaciones totales.

“Beilun Injection Molding Machine Industry Base” es el mayor grupo o clúster de empresas fabricantes de inyectoras en Ningbo, e incluso de China, representada por Haitian Plastics Machinery Group, Ningbo Sumiju Machinery, Ltd., Chen Hsong Machinery (Ningbo) y Ningbo L.K. Machinery Co., Ltd.

Debido al auge de China y otros países asiáticos en manufactura de inyectoras, los fabricantes europeos y estadounidenses de mayor tradición, tuvieron que hacer frente a la disminución de los precios causados por estos nuevos participantes, razón por la que asumieron distintas estrategias.

Algunas se enfocan en el desarrollo de máquinas de tecnología avanzada, máxima precisión, velocidad y eficiencia en consumo de energía. Otras, invierten en plantas en China para abaratar sus costos de producción y, al mismo tiempo, desarrollar líneas de menor costo y más competitivas.

En Latinoamérica, a partir de este año y hasta 2024, las máquinas inyectoras de plástico crecerán poco más del 4%. Los principales factores que conducen el mercado son el incremento de la demanda en la industria automotriz de Brasil y México, y del envase.

Las inyectoras eléctricas e híbridas ganan participación

Por tipo, la maquinaria de moldeo por inyección se divide en hidráulicas, híbridas y eléctricas. En los últimos 20 años, la actualización y renovación de equipos en México destaca principalmente en la industria Automotriz.

Se prevé que las inyectoras eléctricas dominarán el mercado mundial y, basado en la fuerza de cierre, el mayor crecimiento se observa en máquinas de más de 500 toneladas para fabricar piezas grandes de plástico, o bien, moldeo de múltiples cavidades de artículos menores, pero a elevadas velocidades.

Ahorrar energía es el objetivo de casi todos los moldeadores, y este es uno de los factores que impulsan las ventas de equipos nuevos. Como resultado, en los últimos años las inyectoras con accionamiento eléctrico o híbrido se han vuelto más atractivas y, por lo tanto, su demanda crece, ya que ofrecen ahorros de hasta un 70% de energía en comparación con las máquinas convencionales de accionamiento hidráulico.

En Japón, Corea del Sur y América del Norte, las inyectoras eléctricas son más populares con impactos de entre 72% y 50%. En el resto de los países, se tornan cada vez más atractivas las de accionamientos híbridos.

Los avances tecnológicos de las inyectoras ofrecerán varias oportunidades para el crecimiento de su mercado en Latinoamérica. Por tipo de maquinaria, los equipos hidráulicos tienen la mayor participación con un valor del 60%.

Segmentos del mercado de piezas inyectadas

Se estima que, durante el 2018 –en todo el planeta–, cerca del 43% de las ventas de inyectoras se destinaron a procesar envases. En tanto, y de manera gradual, el sector Automotriz ganó importancia con un 32%. El sector Médico también creció y alcanzó cerca del 12%. Otros campos de aplicación, como Hogar y Electrónico, obtuvieron algo más del 13%.

Ventas de inyectoras en México

En el año 2018, se calcula que en México se vendieron alrededor de 1,500 máquinas de inyección, las cuales suman más o menos 300 millones de dólares.

La cifra oficial reportada en las importaciones es de 552 millones de dólares. No obstante, este valor resulta muy elevado debido a que, en muchas ocasiones, las máquinas inyectoras se importan incluyendo moldes y/o equipos periféricos.

Hasta el año 2016, y después de la recesión del 2009, las ventas de maquinaria de inyección crecieron de manera continua en valor y volumen. El año 2018 mostró la primera inflexión hacia la baja de los últimos nueve años en cifras de valor, aunque la cantidad en unidades de inyectoras no ha dejado de crecer, debido a la adquisición de equipos de origen chino.

En valor, Alemania ocupa el primer lugar como origen de las importaciones de maquinaria para moldeo por inyección (23.8%), seguida de Japón (19.5%) y en tercer lugar, China (19%). Sin embargo, cuando se evalúa la cantidad de unidades que ingresan al país, China encabeza la lista con un 45% de participación, seguida de Austria (25%) y Alemania (16%).

Tendencias que impactan en el moldeo por inyección

El mercado de moldeo por inyección evoluciona de manera continua. Sectores Industriales como el Automotriz, Bienes de Consumo, Electrónico, Construcción, Envase y Médico, se benefician de las tendencias de la manufactura del moldeo por inyección y muestran un crecimiento continuo.

De hecho, se espera que el mercado global de manufactura de piezas inyectadas sea de 162 mil millones de dólares para el 2020. Existen diferentes motores que impulsan el incremento en la demanda de piezas inyectadas.

Uso de materiales de alto desempeño

Una de las tendencias es la manufactura de piezas elaboradas con materiales para uso durable, resistentes a la temperatura y a la corrosión.

Los fabricantes en industrias como la automotriz, utilizan este tipo de productos en lugar del acero, a fin de incrementar la duración de los componentes y alcanzar otros beneficios, como bajar el peso de varias partes y, por consiguiente, mejorar la eficiencia del consumo de combustibles.

Además, el uso de bioplásticos, gana interés y todas las firmas fabricantes de inyectoras trabajan en diseños especiales que favorecen su transformación. Otra línea que se fortalece es el moldeo de silicones, particularmente para usos en la industria de Alimentos, Consumo, Médica, Automotriz y Electrónica.

Mejor automatización a través de nuevos desarrollos de software

En materia de software, en sistemas como el SolidWorks, Moldflow o Autodesk, este año se esperan actualizaciones más penetrantes, puesto que, en la medida en que, desde el inicio se mejora la calidad del diseño y la precisión, se aseguran menores costos y futuros ahorros.

Se evitan “retrabajos” en los proyectos

Otros desarrollos en este tipo de programas incluyen la habilidad para simular el flujo del plástico durante el proceso de inyección, y así predecir defectos de manufactura. Esto permite a los diseñadores evaluar y modificar la procesabilidad y hacer los ajustes necesarios durante las etapas tempranas del proceso de diseño, lo cual proporciona ahorros en costos.

Los sistemas de control también evolucionan y son cada vez más amigables, además de que permiten una comunicación permanente y en tiempo real entre el fabricante de maquinaria con los moldeadores. De esta manera se pueden predecir y resolver problemas de forma más eficiente.

Responsabilidad para reciclar

Por más de 25 años, tanto Estados Unidos, Reino Unido, Australia y otros países desarrollados, enviaron grandes cantidades de sus desechos plásticos a China y a otros países asiáticos, en lugar de reciclar en su propio territorio.

Desde 1992, la ONU monitorea los esfuerzos para reciclar y llegó a registrar que alrededor de la mitad de los plásticos desechados se exportaban a China. Desde 2018, China prohibió la importación de basura y, como resultado, los transformadores de plásticos y otras industrias se vieron forzados a generar un plan de responsabilidad para invertir en reciclado, manejo y disposición de residuos, de manera amigable con el ambiente.

En ese entorno, los fabricantes de inyectoras trabajan algunos diseños especiales que permitan la transformación de materiales reciclados para evitar sacrificar eficiencia o propiedades en los productos.

Gran implementación de plásticos reforzados

El uso de compuestos de plástico se ha convertido en una tendencia que crece en el moldeo por inyección, debido a que presentan ligereza y alta resistencia mecánica.

Las fibras comunes que se utilizan en compuestos para inyección incluyen: vidrio, carbón y aramidas. Los sectores que se benefician de estos compuestos son el Automotriz, Aeroespacial, Construcción, Energía, Marina, Nanomateriales y Médico.

Se espera que, en la medida en que se reduzcan costos de varias aplicaciones, el uso de elementos reforzados crecerá sin sacrificar resistencia. Para partes automotrices y aeroespaciales, una disminución en el peso puede incrementar el valor del producto final, ya que favorece el ahorro de combustible y la aerodinámica.