Al trabajar con moldeo por inyección de resinas termoplásticas se aprenden ciertas reglas básicas, como: “no utilizar grandes espesores de pared; mejor sustituir el espesor de pared por una pared más delgada utilizando ribetes o costillas como soporte; que estas costillas deben ser más delgadas que la pared en la que van ubicadas para minimizar el rechupe ocasionado por la contracción; que el punto de inyección deberá ir ubicado en la pared más gruesa y, de preferencia, que el flujo vaya orientado de la pared más gruesa a la más delgada…”, etcétera.

Estas reglas sirven, entre otras cosas, para lograr un proceso estable, mantener la estabilidad dimensional de las piezas y controlar los posibles defectos en un mínimo; sin embargo, todo esto se enfrenta a un obstáculo cuando se trata de una pieza como una tapa de perfume o un tapón para botella de licor transparentes, cuyo propósito es ser un artículo decorativo con un diseño retador que conlleva diferentes espesores de pared y que, por si esto no fuera poco, las paredes superan los 5 mm de espesor.

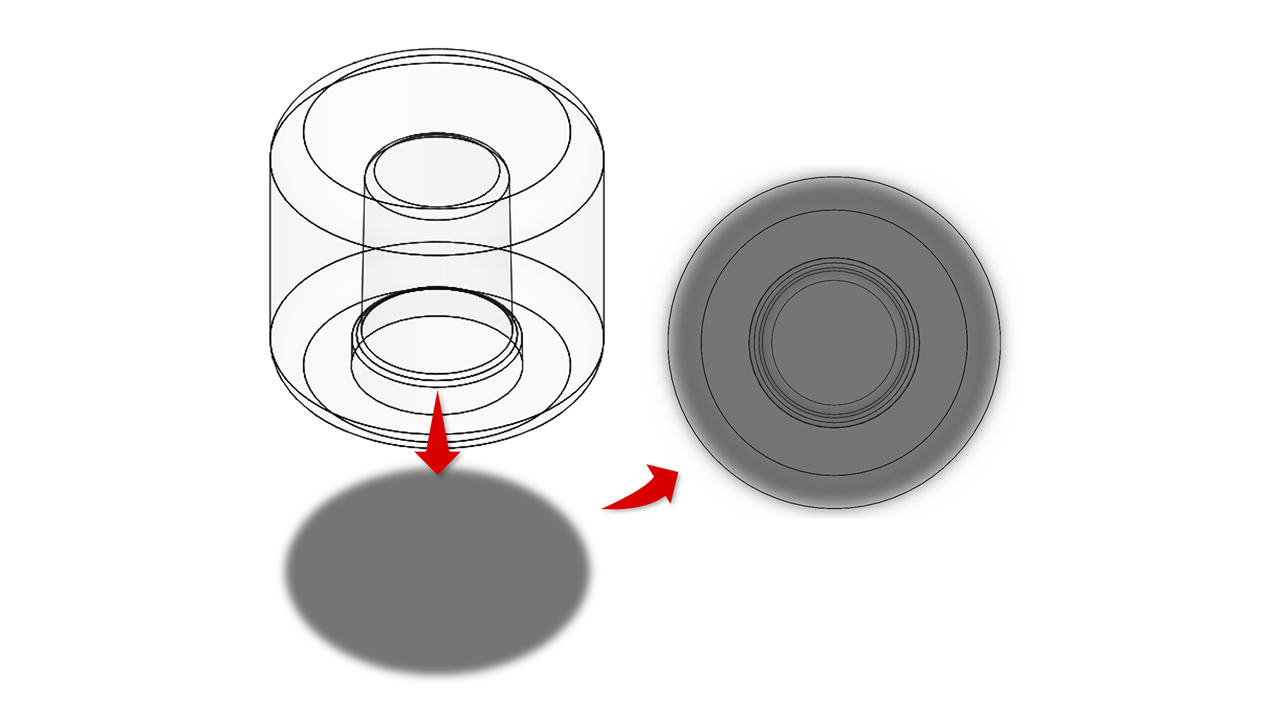

En primer lugar, pocas resinas pueden ser utilizadas en piezas de grandes espesores en moldeo por inyección, ni siquiera resinas con un bajo porcentaje de contracción por ser primordialmente amorfas como los Policarbonatos, los Copolímeros del Poliéster (co-PET), Poliestireno Cristal…, ya que, aunque si bien llenan la cavidad del molde, ese bajo porcentaje de contracción llega a generar marcas por rechupe y uno o varios huecos internos (Figura 1), lo que deriva en una mala apariencia y baja estabilidad dimensional.

Te puede interesar: Moldeo por inyección: 5 tips para prevenir marcas de hundimiento

Ahora bien, ya se tiene el diseño de la pieza y el molde que se utilizará, también se sabe que se va a moldear con resina ionomérica SURLYN™, por tanto, lo que sigue es determinar el tamaño de la máquina de inyección que se necesita para un llenado adecuado de cavidades y el consiguiente control dimensional y de proceso.En cambio, una resina con una química muy particular, como los co-polímeros de etileno y ácido metacrílico parcialmente neutralizados con sales metálicas, comercializados por Dow Chemical Co. bajo la marca SURLYN™ Resinas Ionoméricas, ofrecen una estructura física que permite su utilización en espesores combinados de pared que pueden ir de 1 mm hasta más de 50 mm, sin perder un aspecto cristalino, elegante y con un llenado completo de la pieza. Esto, gracias a que el acomodamiento molecular del material contiene zonas amorfas, zonas cristalinas y algo muy especial: clusters iónicos, resultado de la neutralización con las sales metálicas, los cuales son enlaces que “abren” el espacio entre las cadenas moleculares, permitiendo el paso de la luz entre ellas, dando la alta transparencia característica de la resina (Figura 2).

Para este cálculo hay que entender que las máquinas de moldeo por inyección cuentan con varios parámetros a considerar:

- Capacidad de Cierre (Ton)

- Máxima Presión de Inyección (MPa, PSI, bar, kgf/cm2)

- Diámetro del Husillo (in, mm)

- Capacidad de Inyección (cm3, in3, oz)

- Espesor Mínimo de Molde

- Máxima Apertura de Molde

- Espacio entre Barras de Ajuste

Y del listado anterior, lo primero es calcular la capacidad de cierre de la máquina.

EL CÁLCULO

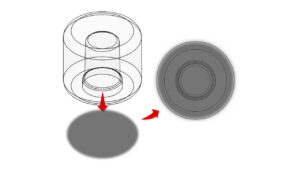

La mejor forma de calcular la capacidad de la máquina que se requiere es trabajar con ingeniería inversa, esto es, empezar por la parte que se va a moldear. Para este estudio, se utilizará como ejemplo una tapa de perfume con diseño sencillo, pero con un espesor de pared de 9.5 mm y un peso calculado de 22.65 g (Figura 3), también se asumirá que el punto de inyección estará colocado idealmente al centro de la cara superior. Esta tapa debe ser moldeada con resina ionomérica SURLYN™ con una fluidez de 4.5 g/10 min para la cual, la presión de inyección máxima recomendada es de 160 a 180 MPa (1,600 a 1,800 kg/cm2).

Lo primero que se tiene que hacer es el cálculo del área proyectada de las piezas que van a ser moldeadas por ciclo, para lo cual, se tomará como base un molde con 8 cavidades, debido a que el punto de inyección está centrado en la cara superior, el área proyectada de la tapa será la que da la sombra de la cara superior si al ponerla a contraluz en una pared, como cuando se hacen figuras con las manos, pero con la tapa (Figura 4); como el diámetro mayor es de 35 mm (3.5 cm), este diámetro es el que cubriría el resto de la parte y, por tanto, es con el que se debe calcular el área proyectada de la pieza. Y por tratarse de un círculo, entonces:

A= p x r2

A= p x (3.5/2)2 = 9.62 cm2

Ahora bien, esta área proyectada es sólo por una pieza o una cavidad y el molde planeado será de 8 cavidades por lo que el área proyectada total en el molde será:

AMolde= 9.62 x 8 = 76.96 cm2

Para calcular la capacidad o fuerza de cierre se debe multiplicar la máxima presión de inyección esperada por el área proyectada del molde, por lo que el cálculo sería:

FC= PInj x AMolde= 1800 kgf/cm2 x 76.96 cm2 = 138,528 kgf = 138.5 ton

Ahora bien, no es aconsejable quedarse con la capacidad justa, pues forzaría a la máquina a operar en su máxima capacidad de inyección y se debe también considerar que el molde puede llevar colada fría, para la cual se puede calcular el área proyectada o utilizar un 10 a un 20% de colchón en este cálculo de la siguiente forma:

FC + 15% colchón = 138.5 ton x 1.15 = 159.3 ton

No hay máquinas de inyección hechas exactamente a la medida, por lo que para este ejemplo se estaría pensando en un tamaño comercial de 180 toneladas de cierre, pero el proveedor de la máquina ofrece diferentes opciones de diámetros de husillo; el husillo de 45 mm ofrece una capacidad de inyección máxima de 285 cm3 y el husillo de 50 mm ofrece una capacidad de inyección de 350 cm3, y, para decidir, entra aquí otro parámetro, la capacidad de inyección, la cual es el volumen de resina que deberemos moldear por ciclo o disparo.

Si se tienen que inyectar 8 piezas de 22.65 g cada una más 15% extra por colada fría, entonces el peso de resina a moldear por ciclo será:

PM= 22.65 x 8 x 1.15 = 208.4 g

La resina ionomérica SURLYN™ tiene una densidad de 0.96 g/cm3, entonces la capacidad de inyección que se requiere es de:

CInj= PM / r = 208.4 / 0.96 = 217 cm3

Si la capacidad de inyección máxima es de 217 cm3 por tiro, entonces queda bien cualquiera de los dos diámetros de husillo. Sin embargo, si se opta por el de mayor diámetro (50 mm), permitirá que la resina tenga más espacio para ser plastificada y un tiempo poco mayor que un ciclo dentro de la unidad de inyección, lo que es muy aconsejable.

Por supuesto, hay que considerar el tamaño final del molde, cómo se va a meter entre las barras de ajuste, el largo de la tapa y el espacio de apertura de las placas del molde, así como cuantos ciclos se requieren por hora y el tiempo de ciclo.

Las tapas de perfume con diseños retadores, combinando espesores de pared de muy grueso a muy delgado, se moldean todos los días en todo el mundo, y contar con el tamaño de máquina de inyección adecuado es clave para lograr la mejor estabilidad dimensional con un buen control de proceso y calidad.

™ – Marca Registrada de The Dow Chemical Company («Dow») o sus empresas afiliadas.