Un equipo de investigadores de la Universidad de Yale ha desarrollado un método revolucionario para convertir residuos plásticos en combustibles y productos químicos valiosos, sin necesidad de catalizadores. Este avance podría reducir significativamente los costos y mejorar la eficiencia del reciclaje químico.

La técnica se basa en la pirólisis, un proceso que descompone materiales como plásticos no reciclables o biomasa mediante calor. Aunque este método es común en el reciclaje químico, presenta desafíos importantes. Los sistemas tradicionales dependen de catalizadores costosos y de vida útil limitada, mientras que las versiones sin catalizadores suelen ofrecer bajos niveles de conversión.

Una solución eficiente y económica

Para superar estas limitaciones, el equipo dirigido por Liangbing Hu, profesor de Ingeniería y Ciencia de los Materiales en Yale, diseñó un sistema altamente selectivo y energéticamente eficiente que prescinde del uso de catalizadores.

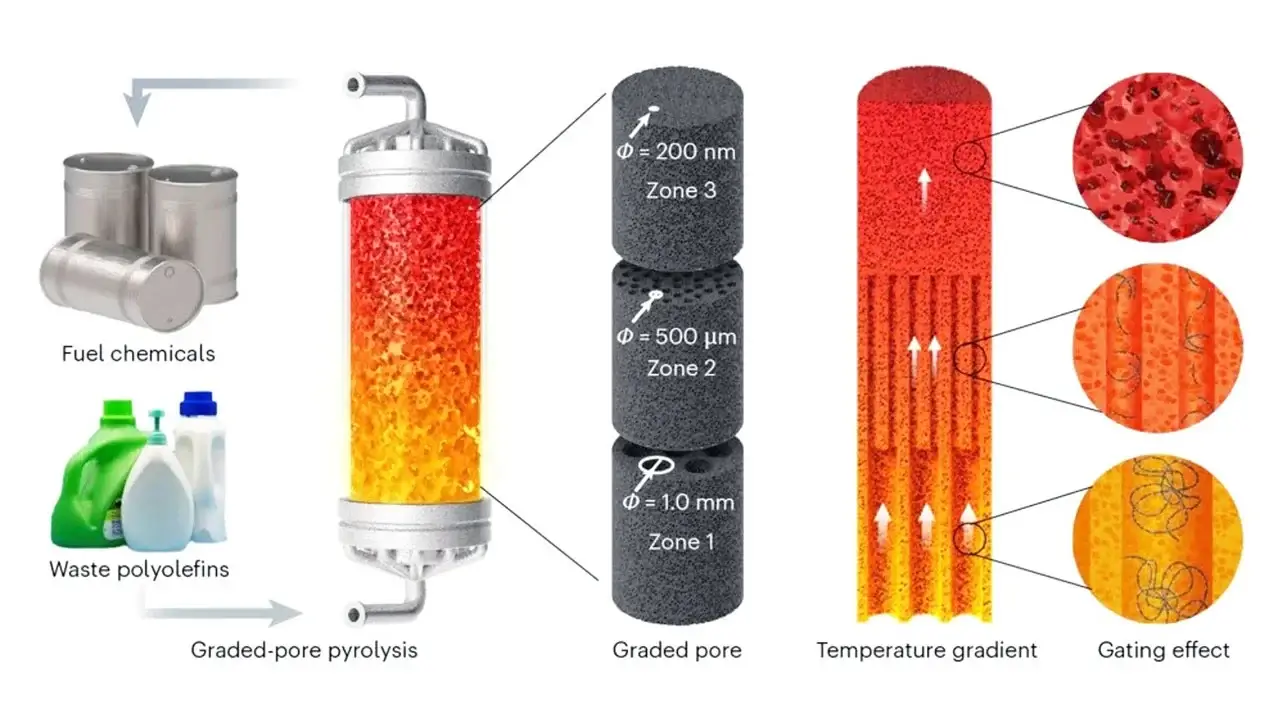

La clave está en un reactor de columna de carbono impreso en 3D, dividido en tres secciones con poros de tamaño decreciente:

-

1 mm en la primera sección

-

500 micrómetros en la segunda

-

200 nanómetros en la tercera

Esta estructura porosa jerárquica permite controlar el avance de la reacción química, evitando que las moléculas grandes continúen su curso sin descomponerse completamente. Además, el diseño ayuda a regular la temperatura interna del reactor, previniendo problemas como la coquización, que puede obstaculizar el proceso.

También lee: Pre-reciclaje en casa: Clear Drop lanza un compactador para plásticos blandos ♻️

Resultados prometedores con polietileno

El equipo probó el reactor con residuos de Polietileno, uno de los plásticos más comunes. Los resultados fueron notables:

-

66% del material fue convertido en productos químicos útiles, que pueden emplearse como combustibles.

-

También se logró evitar la formación de subproductos no deseados.

Para probar la escalabilidad del sistema, los investigadores utilizaron una versión alternativa del reactor fabricada con fieltro de carbono comercial. Aunque esta versión no tiene la precisión del diseño impreso en 3D, logró convertir más del 56% del plástico en productos aprovechables.

Implicaciones para el reciclaje y la economía circular

Según Shu Hu, coautor del estudio y profesor adjunto de Ingeniería Química y Medioambiental en Yale, este desarrollo representa una solución práctica y escalable para enfrentar la crisis de residuos plásticos.

“Estos resultados muestran un gran potencial para aplicar este sistema en el mundo real y ofrecer una estrategia eficiente para transformar los residuos en materiales valiosos”, afirmó el investigador.

Los hallazgos fueron publicados como artículo de portada en Nature Chemical Engineering, destacando su relevancia para el futuro del reciclaje químico y la economía circular.

¡Mantente al día con lo más relevante de la Industria del Plástico!

Suscríbete al newsletter de Ambiente Plástico y recibe cada quince días en tu correo electrónico las noticias más importantes, actualizadas y útiles del sector. Infórmate y sigue las últimas tendencias con un solo clic: 👉 https://www.dopplerpages.com/revista-61DA2/newsletterAP