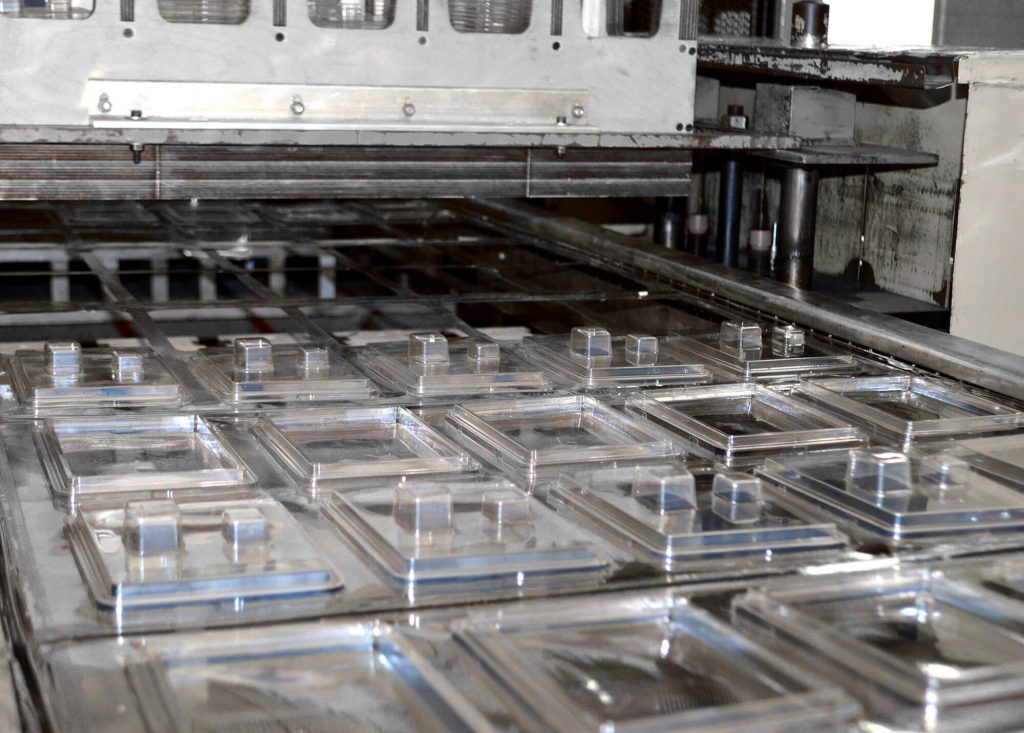

El termoformado de plástico es un proceso de fabricación en el que se caliente una lámina de plástico hasta que pueda doblarse. Posteriormente, se le da una forma específica usando un molde, se recorta y se enfría nuevamente hasta obtener un sólido.

Si bien utiliza un molde como en el moldeo por inyección, la principal diferencia entre estos procesos es que el plástico permanece en estado sólido sin que se funda completamente en un líquido. Es por esto que el termoformado de plásticos se utiliza a menudo para fabricar prototipos o pedidos de menor tamaño.

Métodos de termoformado

Existen dos métodos diferentes de termoformado: termoformado de una sola etapa y termoformado de múltiples etapas.

Una sola etapa

Este método de termoformado se utiliza para fabricar piezas que necesitan un alto grado de estiramiento o cuando se utiliza una lámina con grandes espesores. Existen diferentes tipos de termoformado en una sola etapa. Los más utilizados son:

Termormado a presión

En este proceso la lámina de plástico se calienta hasta que es flexible y luego se coloca sobre un molde previamente formado o una superficie que tenga la forma deseada. Una vez que la lámina se coloca sobre el molde, se aplica una presión adicional, a menudo con ayuda de vacío o aire comprimido, para forzar el plástico a tomar la forma del molde con mayor precisión.

También lee: Guía completa sobre el Polipropileno (PP): qué es, tipos, usos y aplicaciones ➡️

La aplicación de presión adicional garantiza que el plástico se ajuste completamente al molde, produciendo piezas con acabados más precisos y detallados.

Moldeo al vacío

Al igual que el proceso anterior, se calienta la lámina y cuando se ablanda se le da la forma del molde deseado mediante vacío. A diferencia de la conformación por adaptación, se consiguen mayores espesores en los bordes y un mínimo espesor en el fondo.

Termoformado mecánico

En este método, se utiliza un pistón mecánico para empujar la lámina de plástico caliente sobre el molde y formarla a la forma deseada. Es común en aplicaciones donde se requiere una alta precisión en la forma.

Múltiples etapas

El termoformado multietapa se utiliza cuando es necesario controlar el espesor de piezas complejas que tienen mucha profundidad o que contienen bordes con radios reducidos, especialmente cuando la lámina a termoformar tiene un gran espesor. Para conseguir un buen termoformado en este tipo de piezas, el proceso se realiza en varias etapas. Dentro de este método existen diferentes variantes:

Estiramiento de burbujas

Se aplica aire comprimido entre una cámara y la lámina para formar una burbuja. Una vez formada la burbuja, el molde macho desciende sobre ella y se forma el vacío para conseguir el termoformado de la pieza.

Vacío soportado

La burbuja se forma haciendo vacío entre la cámara inferior y la lámina. Luego, el molde macho baja, termoformando la lámina y haciendo un vacío entre ésta y la lámina.

Vacío con burbuja

Se aplica aire a presión entre el molde hembra y la lámina formando así la burbuja. Una vez formada, se aplica vacío entre la burbuja y el molde.

Pasos del termoformado

Aunque suelen variar dependiendo del equipo disponible, tipo de plástico utilizado y el diseño del producto, las etapas que usualmente conforman el termoformado de plásticos incluyen:

- Preparación del material: Se comienza con una lámina de plástico, que puede ser de diferentes tipos como PVC, PET, PS, entre otros. Esta lámina se corta en el tamaño adecuado para adaptarse al molde o a la pieza que se va a producir.

- Calentamiento: La lámina de plástico se calienta hasta que se vuelve flexible y maleable. Esto generalmente se realiza mediante calor radiante, infrarrojo o convencional, dependiendo del tipo de plástico y del equipo disponible.

- Formado: Una vez que la lámina de plástico está suficientemente caliente y flexible, se coloca sobre el molde o la forma deseada. La lámina se estira y se adapta al contorno del molde mediante vacío, presión positiva o una combinación de ambos, dependiendo de los requisitos específicos del producto.

- Enfriamiento: Después de que la lámina de plástico ha tomado la forma del molde, se enfría para que mantenga su forma. Esto puede implicar el uso de aire frío, agua u otros métodos de enfriamiento.

- Recorte y acabado: Una vez que la pieza termoformada ha sido enfriada, se recorta para eliminar el exceso de material y se le da el acabado final según sea necesario. Esto puede incluir cortes precisos, perforaciones, plegados o cualquier otro proceso adicional requerido para completar el producto.

- Retiro de la pieza: Finalmente, la pieza termoformada se retira del molde y está lista para su uso o para su posterior procesamiento, empaquetado y distribución.

Tipos de plásticos que pueden termoformarse

El termoformado es compatible con varios tipos de plásticos, lo que brinda una amplia gama de opciones para diferentes aplicaciones. Aquí hay cinco de los plásticos más comúnmente utilizados en este proceso:

- Plástico ABS: Conocido por su resistencia al calor, es ideal para moldear a altas temperaturas. Se usa en sistemas de tuberías, palos de golf, instrumentos musicales y juguetes.

- Acrílico: Este plástico rígido y quebradizo se pliega fácilmente cuando se calienta, lo que lo hace apto para el termoformado. Se utiliza en faros de automóviles y visores de protección personal.

- HDPE (Polietileno de alta densidad): Es excepcionalmente resistente y se usa en bolsas de plástico, tuberías de agua y equipamiento deportivo.

- PET (Tereftalato de polietileno): Popular en el termoformado por su durabilidad y resistencia a químicos, calor e impactos. Además, es fácilmente reciclable.

- PVC (cloruro de polivinilo): Resistente al calor y la presión, se utiliza ampliamente en tuberías, cableado, carteles y más, debido a su bajo costo y durabilidad.

Estos plásticos ofrecen diversas características y se adaptan a distintas necesidades de fabricación en el proceso de termoformado.