Polyplastics Co., Ltd., proveedor global líder de termoplásticos de ingeniería, utiliza de manera exitosa el sulfuro de Polifenileno (PPS) en aplicaciones de soldadura por láser, como piezas de automóviles, gracias a materiales con capacidades mejoradas.

La empresa destacó que su DURAFIDE (R) PPS, que ofrece una mayor transmitancia y dureza y facilita la soldadura láser en una amplia gama de aplicaciones.

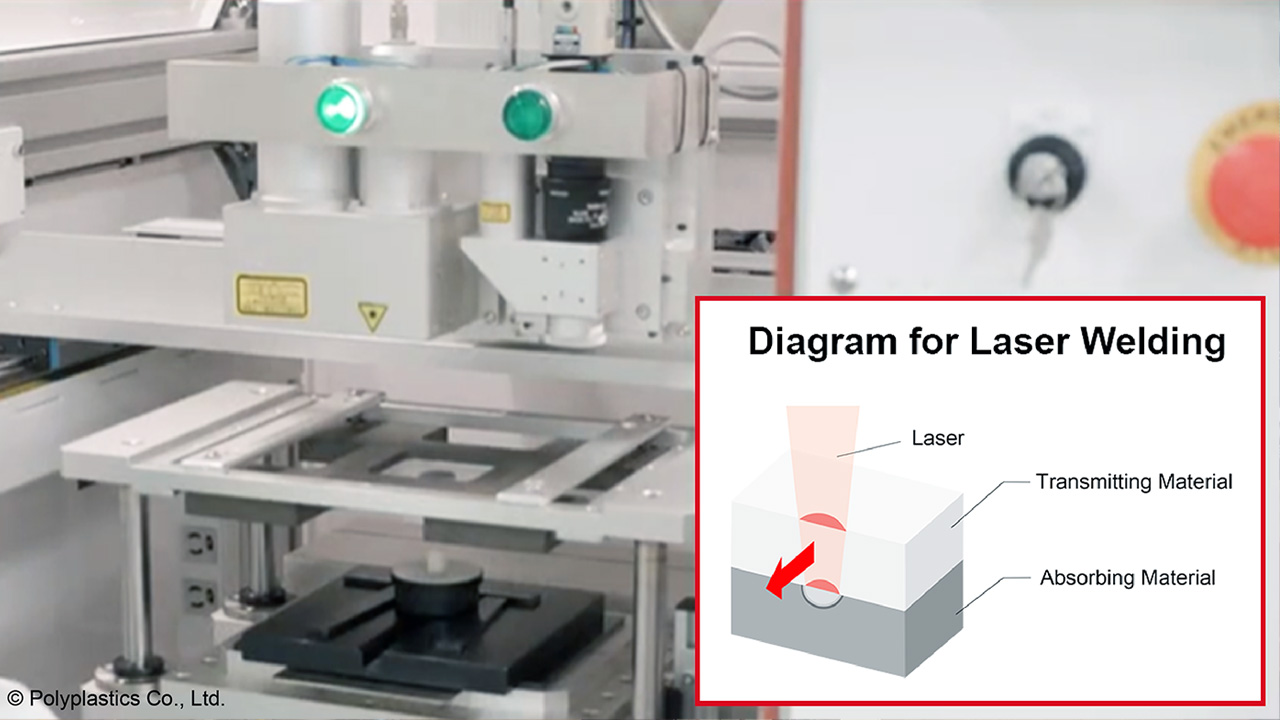

Soldadura láser

La soldadura láser es un método de unión que ofrece una larga lista de ventajas, pero en realidad ha sido difícil de usar con PPS debido a su baja transmitancia láser y los problemas relacionados con la producción en masa, como una ventana de procesamiento estrecha.

Te puede interesar: Mitsui Chemicals desarrolla termoplásticos con Poliolefina reciclada

Cabe destacar que el PPS DURAFIDE (R) de tipo lineal de Polyplastics se caracteriza por su color natural blanco, a diferencia del color natural marrón rojizo de los materiales de PPS de tipo reticulado de la competencia. Eso le da una transmisibilidad láser superior (transmisibilidad de luz en la región infrarroja) y hace posible la soldadura láser.

También proporciona una mejora de aproximadamente un 6 % en la transmitancia del láser, lo que da como resultado una ventana de procesamiento más amplia para una amplia gama de condiciones de soldadura.

El material también ofrece una mejora de aproximadamente un 28 % en la tenacidad en comparación con los grados estándar. Esta dureza excepcional es importante para la resistencia inicial y la durabilidad. DURAFIDE (R) PPS también ofrece una fuerte estabilidad dimensional, baja deformación y resistencia química.

DURAFIDE (R) PPS permite el uso de la soldadura por láser para la producción de componentes eléctricos de automóviles para los que este método no se podía utilizar antes. Estas piezas automotrices incluyen bombas de agua eléctricas, actuadores de cambio, actuadores eléctricos de sincronización variable de válvulas, válvulas de solenoide y varios sensores.