En este artículo exclusivo para Ambiente Plástico, Sara L Reynoso, directora técnica y creativa en Todo en Polímeros, nos comparte los puntos claves a tomar en cuenta en el manejo de humedad en materiales plásticos.

La mayoría de los materiales plásticos empleados como materia prima en procesos como inyección, extrusión y/o soplado, a simple vista parecen estar secos. No obstante, estar seco en condiciones ambientales no significa tener el nivel de humedad necesario para ser procesado de manera adecuada.

Una resina higroscópica, es decir, una resina con una fuerte afinidad por atraer y absorber humedad, puede capturarla en su estructura molecular y retenerla.

Aunque la resina pueda estar empacada «seca» en un empaque con barrera a la humedad, el tipo de secado que necesitará dependerá de su nivel de higroscopicidad.

Si una resina higroscópica se funde dentro de un equipo con un nivel de humedad superior al necesario, puede generar burbujas internas, rayas platinadas (también conocidas como splay) y otros efectos superficiales.

En el caso de varias resinas, como el poliéster PET, que es susceptible a la hidrólisis, el agua en presencia de calor romperá los enlaces covalentes del polímero. Esto puede resultar en una pieza que, aunque no presente defectos visibles, tendrá un peso molecular mucho menor y menores propiedades mecánicas, sobre todo en su resistencia al impacto.

También lee: ¿Llantas más ecológicas? el futuro de la industria automotriz sostenible

Existen varios tipos de equipos que ayudan en el manejo de la humedad, algunos ejemplos son los de:

- Rueda giratoria

- A vacío

- Aire comprimido

- Aire caliente

Todos se enfocan en extraer la humedad del plástico mediante secado o deshumidificación. El secado por aire caliente, o convencional, que es el más utilizado, consiste en eliminar la humedad superficial de materiales de fácil secado como las poliamidas (Nylon, PA), que pueden ser procesadas con niveles de humedad de entre 0.1% y 0.2%.

Este tipo de equipos toma el aire del exterior mediante ventiladores, y lo calienta con resistencias. El aire circula sobre la resina, arrastrando la humedad. Un secador convencional también se utiliza con resinas no higroscópicas para atemperarlas o suavizarlas antes del proceso.

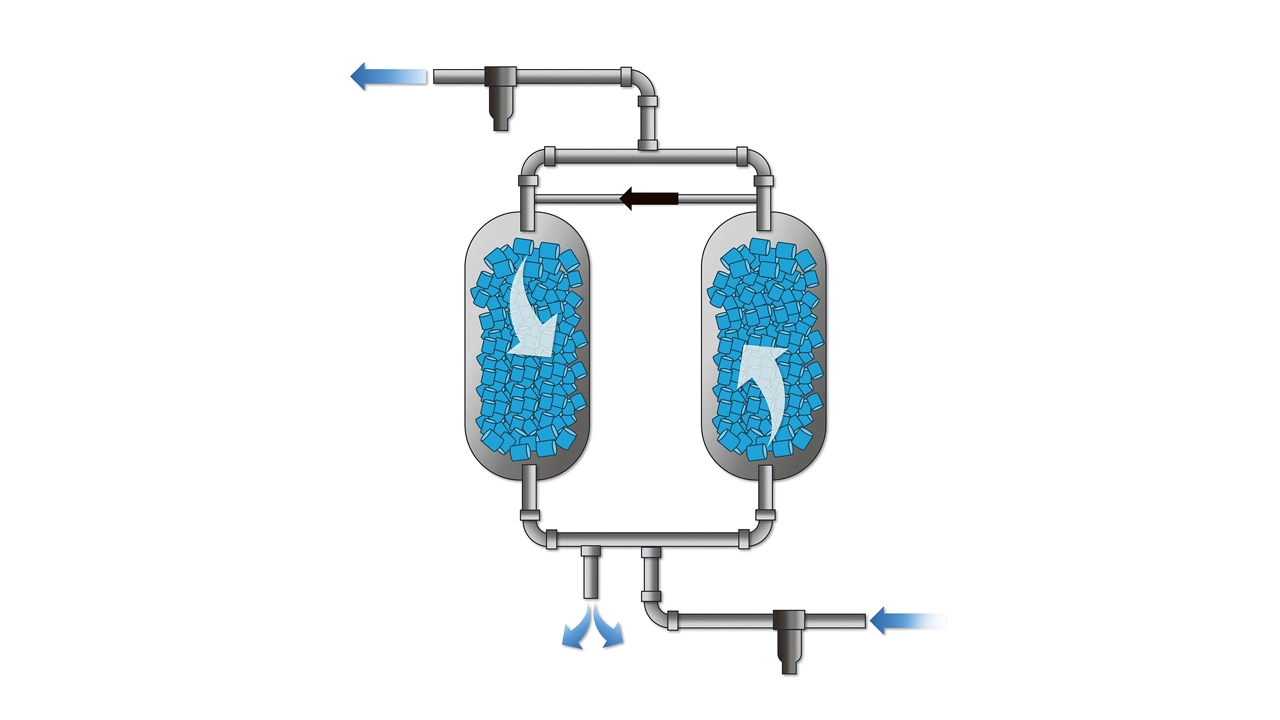

En cambio, un equipo desecante, o deshumidificador, toma el aire del ambiente y lo pasa con fuerza a través de un lecho o cama desecante, por lo general conteniendo perlas o gránulos de silica gel, para obtener un aire extremadamente seco.

Este aire se calienta a una temperatura especificada según la resina tratada y se introduce en una tolva con sistema cerrado que contiene el material. El aire caliente y seco extrae la humedad del material; el aire saturado se expulsa de la tolva de secado y vuelve a pasar por el lecho desecante para eliminar la humedad antes de que el ciclo comience de nuevo. Sin embargo, una vez que el desecante llega a su capacidad máxima de retención de humedad, deberá ser regenerado.

Para manejar un lecho saturado, los procesadores de plásticos usan secadores regenerativos o de lecho doble. Cuando el lecho desecante ha alcanzado su capacidad de retención de humedad, el flujo de aire se cambia automáticamente al segundo lecho desecante para permitir que el proceso de secado continúe. Al mismo tiempo, el primer lecho desecante se regenera calentándolo para eliminar la humedad, se deja enfriar y luego continúa absorbiendo humedad.

Resinas como el policarbonato, que requiere un nivel de humedad entre 0.02% y 0.04%, o el PET, que requiere entre 0.005% y 0.02%, deben ser tratadas en un equipo deshumidificador.

Es importante mencionar que las resinas no higroscópicas, o higroscópicas que pueden secarse con secador convencional, pueden ser manejadas con equipo desecante. En este caso, el secado puede ser más eficiente o en menor tiempo. Por el contrario, las resinas que requieren equipo desecante no es aconsejable manejarlas en equipo de secado convencional.

PARÁMETROS DE SECADO

Además del tipo de equipo, los parámetros de secado son cruciales y aplican tanto para la deshumidificación como para el secado convencional:

- Calor:

El calor es la fuerza impulsora en el secado, ya que, sin él, los pellets no liberarán su humedad. El calor hace que las moléculas de agua se muevan, debilitando las que las unen a las cadenas poliméricas, permitiendo así su liberación. Cada resina requiere de un nivel de calor diferente, por lo que es aconsejable seguir las guías del proveedor del material. En los polímeros no higroscópicos, el calor ayuda a eliminar la humedad superficial.

- Punto de Rocío:

El punto de rocío es la temperatura a la cual la humedad en el aire comienza a condensarse. El bajo punto de rocío del aire seco que rodea el gránulo hace que las moléculas de humedad se desplacen hacia la superficie y se evaporen. Por lo general, los equipos deshumidificadores cuentan con un control de punto de rocío. - Tiempo de Secado:

Los gránulos de plástico no se secan instantáneamente; primero, deben calentarse para permitir el movimiento libre de las moléculas de agua. Luego, debe haber suficiente tiempo para que las moléculas de agua se difundan a la superficie del material. - Flujo de Aire:

El flujo de aire lleva el calor o el aire caliente seco al material en la tolva de secado. El aire caliente de bajo punto de rocío pasa con fuerza sobre el material para que las moléculas de humedad se desenganchen de las cadenas poliméricas y se muevan a la superficie de los gránulos, donde el flujo de aire las elimina.

EL CONTROL

Para lograr un secado adecuado, es importante medir el nivel de humedad para confirmar que la resina está preparada correctamente para ser procesada. Esto se puede hacer con un higrómetro, que mide la humedad de una resina. La medición de la humedad es crucial, porque tanto la resina húmeda como el secado excesivo pueden ser perjudiciales. El secado excesivo puede oxidar y degradar la resina, afectando su calidad y propiedades.