KraussMaffei unió fuerzas con el líder taiwanés en materiales compuestos, Advanced International Multitech (AIM), para expandir su gama de productos mediante la integración del moldeo por transferencia de resina a alta presión (HP-RTM).

AIM, que domina el mercado global con un 80% de participación en palos de golf de fibra de carbono y tiene experiencia en el sector de bicicletas, ahora da el salto al mercado automotriz con el respaldo técnico de KraussMaffei.

De los productos de consumo al sector automotriz

Aunque las tecnologías de materiales compuestos han sido comunes durante más de 30 años, el ingreso de AIM en la industria automotriz requirió la experiencia de KraussMaffei para implementar por primera vez un sistema HP-RTM. Los rines de compuestos de carbono, en particular, han ganado popularidad, con marcas como Jaguar Range Rover, Chevrolet y Hyundai ofreciendo esta opción en modelos selectos.

Tecnología avanzada para componentes ultraligeros

El sistema HP-RTM destaca por su capacidad de producir componentes de alta calidad con acabados de superficie precisos y ciclos de producción rápidos, ideales para la industria automotriz. Aunque más complejo que los procesos de baja presión, el HP-RTM garantiza una mayor eficiencia y calidad constante en la fabricación de piezas.

También lee: Audi inicia la producción en serie de rejillas para coches con plástico reciclado

Innovación en rines de carbono: más ligeros y resistentes

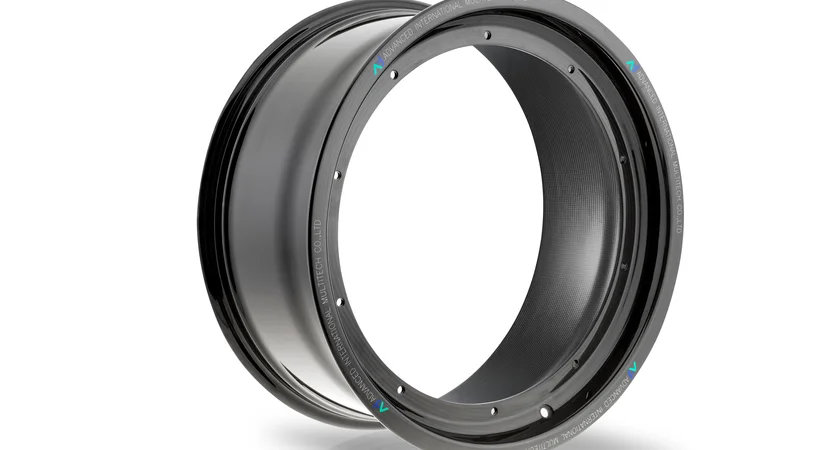

Las rines de carbono, un nicho lucrativo en la automoción, combinan un cuerpo de plástico reforzado con fibra de carbono (PRFC) y una araña de aluminio, lo que las hace entre un 20% y 30% más ligeros que los rines de aluminio puro. Además, son aproximadamente un 20% más resistentes, lo que mejora la aceleración y el confort de conducción. Sin embargo, estas llantas exclusivas tienen un alto costo, con precios que oscilan entre 10.000 y 15.000 euros (11.000 y 16.600 dólares) por juego.

El avanzado sistema de celdas HP-RTM incluye una prensa MX con una fuerza de sujeción de 10.000 kN, un sistema de dosificación RimStar Compact 8/4 HP-RTM, y dos robots especializados en dosificación y manipulación. Con un tamaño compacto de 16 x 12 metros, esta solución destaca por su eficiencia y diseño modular.

La flexibilidad del sistema se maximiza gracias a un conjunto de herramientas modulares que permite adaptarse a diferentes diámetros de llanta, brindando versatilidad al cliente.

Proceso automatizado para rines de carbono de alta precisión

El proceso comienza con la colocación de una preforma de carbono en el núcleo del molde, mientras que los deslizadores se activan simultáneamente para dar forma al contorno exterior de la llanta. La prensa se cierra y el material de matriz epoxi se distribuye de manera uniforme. Tras 15 minutos de curado, el molde se abre y un anillo de expulsión libera el rin de carbono, que ha encogido hasta ajustarse al núcleo de 20 pulgadas de diámetro.

Este sistema flexible permite trabajar con diámetros de 18 a 22 pulgadas y anchos de llanta de 8 a 12 pulgadas, con una precisión asombrosa de concentricidad de 20 µm.

Innovación en el diseño de moldes: Precisión y sellado a alta presión

El diseño del molde es una obra maestra técnica. La inclusión de piezas móviles, como las correderas y el anillo de expulsión, presentó el reto de mantener un sellado efectivo bajo alta presión. A diferencia de los moldes tradicionales, este proyecto necesitaba un sistema más avanzado para lograr una selladura hermética, que evitara la fuga del material de baja viscosidad.

El equipo técnico de KraussMaffei trabajó para garantizar la máxima precisión en la fabricación, utilizando cuatro cilindros de bloqueo y tornillos que aseguran el sellado durante el proceso. Además, la temperatura del molde, que oscila entre los 120 y 130 °C, requirió la incorporación de placas aislantes para proteger los componentes electrónicos y neumáticos.