¿Qué es el Hinchamiento del Extruido y por qué es importante?

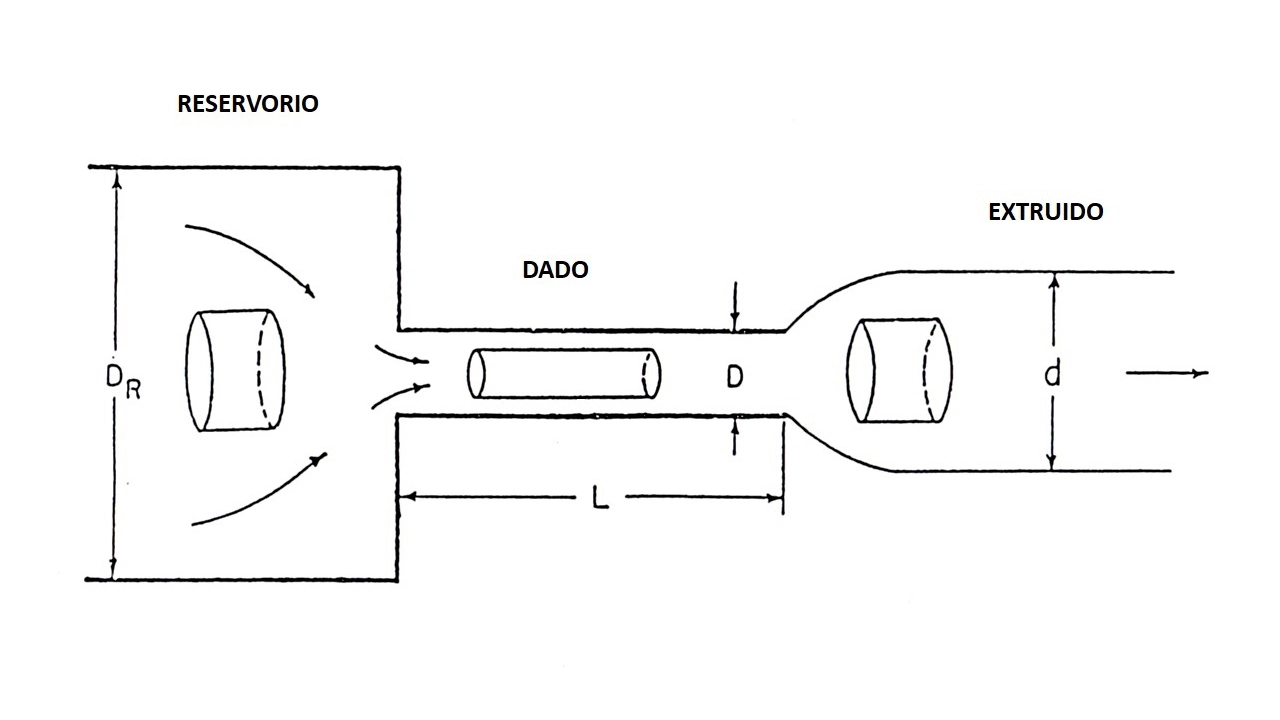

El hinchamiento del extruido se observa cuando un polímero fundido emerge del orificio de un dado o boquilla con un diámetro mayor (d) al de la salida del conducto (D), como se observa en la figura 1.

Este es un fenómeno viscoelástico, conocido también como “efecto Barus”1, el cual se produce cuando las macromoléculas del polímero se distorsionan al ser sometidas a esfuerzos de corte durante su procesamiento.

Estos esfuerzos de corte tienden a orientar las moléculas en la dirección de flujo, sin embargo, cuando cesan esas fuerzas y el polímero todavía se encuentra fundido, sus macromoléculas tenderán a contraerse en dirección del flujo y a expandirse en dirección perpendicular.

La relajación de esfuerzos produce el hinchamiento del material, por lo que el cambio más notorio en el diámetro del extruido se produce cuando el material sale del dado o la boquilla.

Figura 1. Esquema representativo del hinchamiento del extruido1

De acuerdo con la norma ASTM D-38352, el grado de hinchamiento del extruido se expresa como la relación del diámetro del extruido con respecto al diámetro del dado o matriz, y el porcentaje de hinchamiento, como el porcentaje de cambio del diámetro del extruido con respecto al diámetro del dado.

También lee: Detección de inestabilidades en extruidos: Reometría capilar: I. Introducción

La medición del hinchamiento del extruido es de gran importancia en los procesos de extrusión, debido a que influye en las características del producto final.

Un ejemplo de ello es en la manufactura aditiva3; el hinchamiento del extruido debe considerarse en el diseño de las boquillas del sistema de alimentación de una impresora 3D, ya que tiene un efecto en las dimensiones del filamento y en el grosor de las capas que conforman la pieza.

La importancia de la eeometría capilar en la Industria del Plástico

Una práctica común para determinar el hinchamiento del extruido es medir el diámetro de los extruidos (enfriados a temperatura ambiente), obtenidos con un plastómetro de extrusión, los cuales se utilizan para calcular el índice de fluidez.

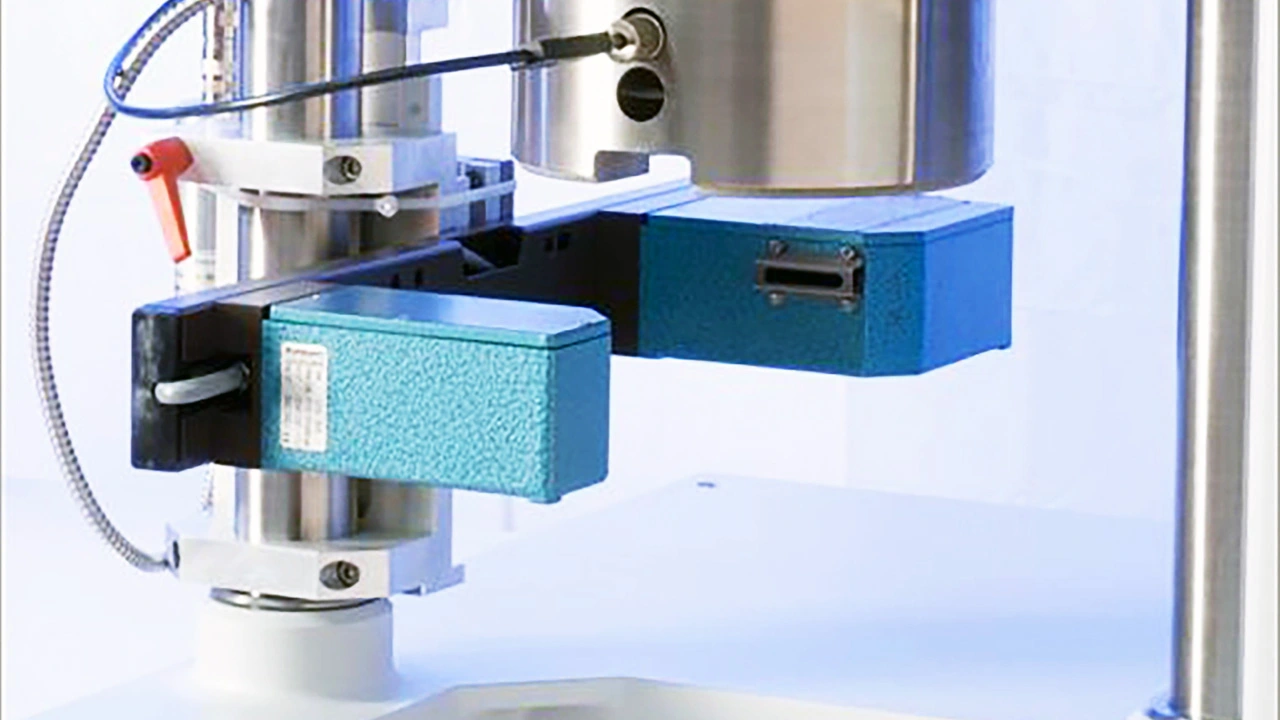

Otro método alternativo consiste en utilizar un reómetro capilar, como se ilustra en la figura 2, al cual se acopla un dispositivo láser para medir el diámetro del extruido que sale directamente de un dado de dos milímetros de diámetro.

Figura 2. Dispositivo láser para la medición del diámetro del extruido4

Las ventajas que presenta esta medición con respecto al método convencional es que puede medirse el diámetro del extruido a la temperatura de extrusión y a velocidades de corte semejantes a las que se utilizan en el procesamiento del material.

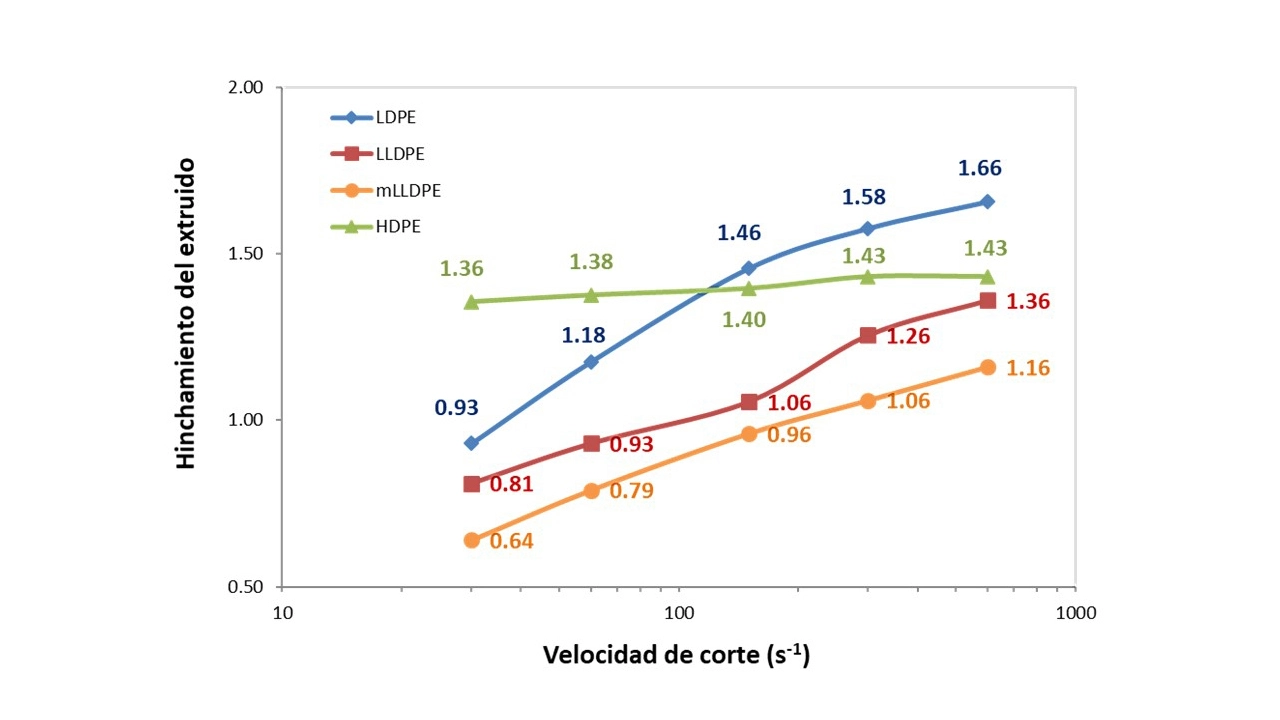

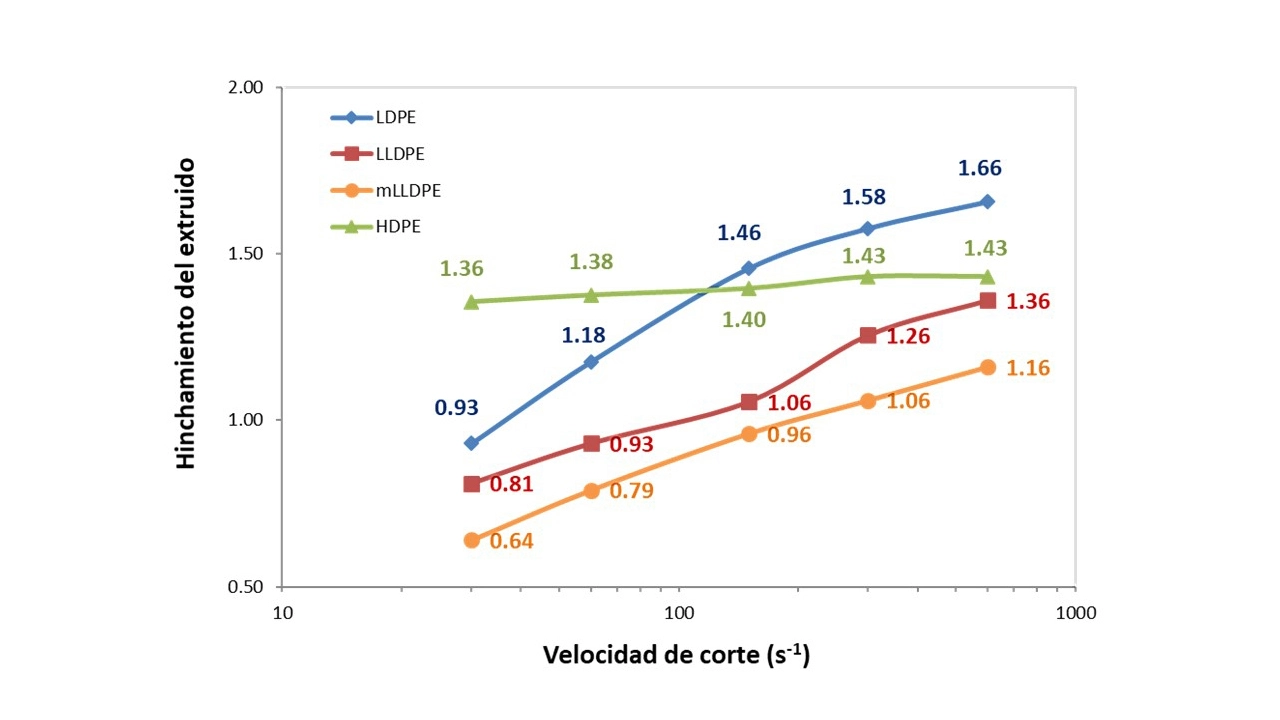

Con la finalidad de ilustrar el efecto de la velocidad de corte en el hinchamiento del extruido, se realizaron mediciones a temperatura constante (190 °C) en un amplio intervalo de velocidades de corte (30 a 600 s-1) y con diferentes tipos de polietilenos, cuyas características se encuentran resumidas en la Tabla 1.

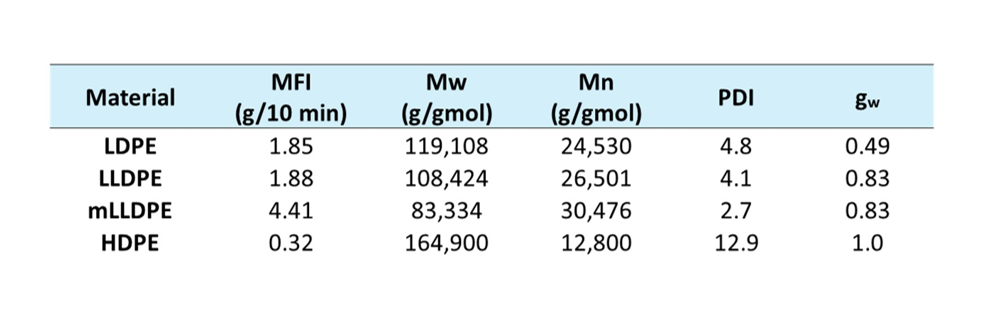

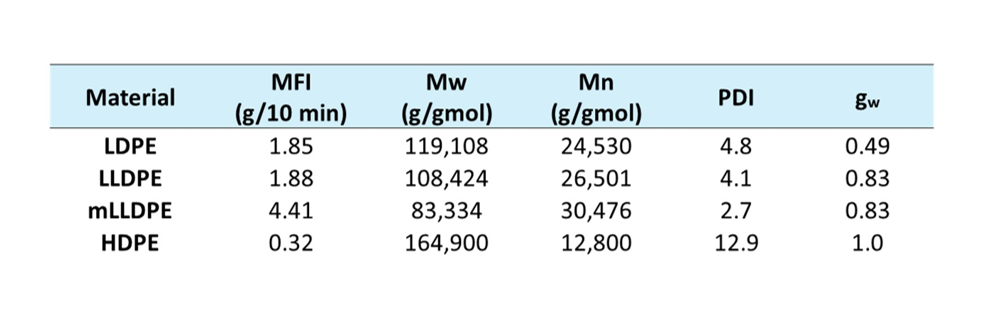

Tabla 1. Propiedades y características moleculares de los polietilenos analizados.

En donde el MFI es el índice de fluidez, Mw es el peso molecular promedio en peso, Mn es el peso molecular promedio en número, PDI es el índice de polidispersidad (Mw/Mn) y gw es el grado de ramificaciones.

Los resultados de las mediciones se observan en la figura 3. Al incrementar la velocidad de corte, se observa un aumento en la relación de hinchamiento en todos los tipos de polietilenos. Sin embargo, el polietileno de baja densidad (LDPE) presentó un incremento del 44%, debido a que es un tipo de polietileno con un mayor grado de ramificaciones de cadena larga.

Los polietilenos con menor grado de ramificaciones de cadena corta, el polietileno lineal de baja densidad (LLDPE) y el polietileno lineal de media densidad (mLLDPE) presentaron un incremento del 40 y 45%, respectivamente, partiendo de una relación de hinchamiento menor con respecto al LDPE, y el polietileno de alta densidad (HDPE), que tiene pocas ramificaciones de cadena corta, tuvo un incremento del 5%.

Figura 3. Hinchamiento del extruido en función de la velocidad de corte para diferentes tipos de polietilenos.

Estos resultados nos indican que las características moleculares del polímero influyen en la relación de hinchamiento del extruido y que esta relación aumenta al incrementarse la velocidad de extrusión (velocidad de corte). El hinchamiento del extruido puede minimizarse disminuyendo la velocidad de extrusión, aumentando la longitud paralela del dado (L) o aumentando la temperatura.

Autores: Javier Gudiño Rivera, Eduardo Ramírez Vargas, Jesús Francisco Lara Sánchez, del Centro de Investigación en Química Aplicada, Blvd. Enrique Reyna Hermosillo 140, Col. San José de los Cerritos, 25294, Saltillo Coahuila.

____________________

Referencias

- Extrudate Swell in Polymers (1981) J. Vlanchopoulos. Reviews on the Deformation Behavior of Materials.

- Método de prueba estándar para la determinación de las propiedades de materiales poliméricos por medio de un reómetro capilar (2016). ASTM D-3835-16.

- Characterization of die-swell in thermoplastic material extrusion (2023) A. R. Colon, D. O. Kazmer, A. M. Peterson, J. E. Seppala. Additive Manufacturing. 73. 103700.

- The die swell evaluation. Operating manual (2010) Göttfert Werkstoff-Prüfmaschinen GmbH.