El PP mexicano

La materia prima para la producción de Polipropileno (PP) es el monómero de Propileno que en condiciones normales es un gas que se obtiene del procesamiento primario del petróleo, y que mediante reacciones químicas se convierte en Polipropileno (polímero), cuya presentación física se ofrece en dos formas:

- Pellet en gránulo traslúcido, a través de la extrusión

- Esfera de color blanco opaco, sin historia térmica

Indelpro, una de las empresas de Alpek, y el único productor de PP en México, atiende la demanda de los sectores automotriz, médico, electrónico, agrícola, construcción, consumo y envases.

Cabe mencionar que la tasa de reciclaje del PP es alta, por lo que este plástico es un material óptimo para el desarrollo sostenible y la producción circular en la Industria del Plástico.

¡TAI-MEX celebra 30 años!

Amigos, proveedores, clientes y colaboradores de TAI-MEX, se dieron cita el 27 de julio en Guadalajara, Jalisco, para conmemorar los 30 años del camino recorrido para llegar a ser, hoy por hoy, expertos en maquinaria de inyección de plásticos en México.

El plan, de acuerdo con su fundador, Luis Yniesta Carranza, es festejar con sus clientes todo el año con precios especiales.

“Agradecemos mucho el apoyo y preferencia de nuestros clientes y amigos durante estas tres décadas, y reiteramos nuestro compromiso de ofrecerles equipos de excelente calidad y buenos precios”, destacó el ejecutivo durante la celebración.

Fabiola Yniesta, gerente administrativo de TAI-MEX, invitó a transformadores y dueños de marca que buscan optimizar sus procesos con tecnología de vanguardia, a acercarse a la empresa, para recibir asesoría especializada de su personal técnico.

“Actualmente contamos con máquinas inyectoras de plásticos, máquinas sopladoras, equipos periféricos, y todo lo relacionado. Representamos marcas chinas, taiwanesas y japonesas, con una amplia gama de productos para casi todas las necesidades de producción de inyección y soplado”.

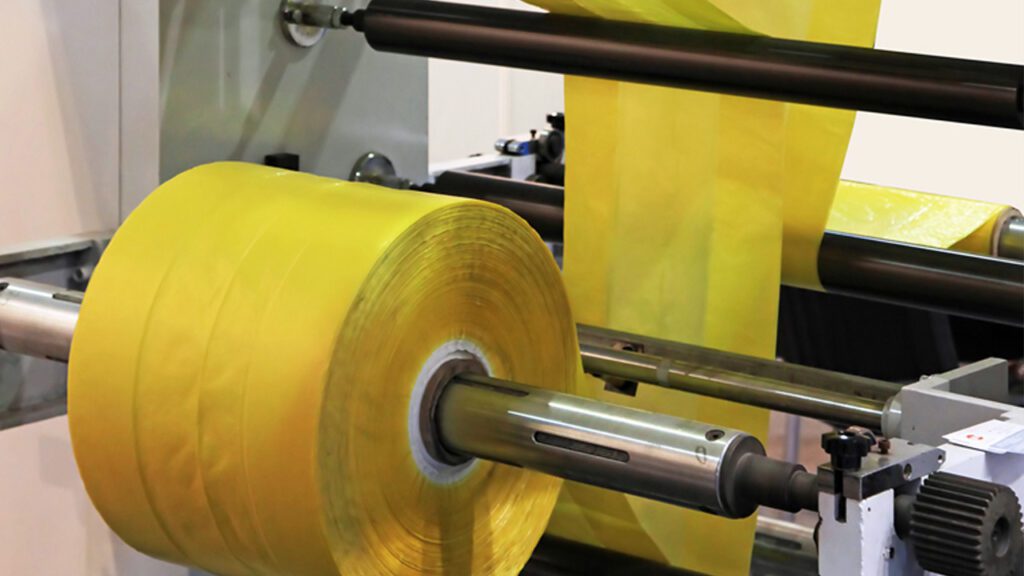

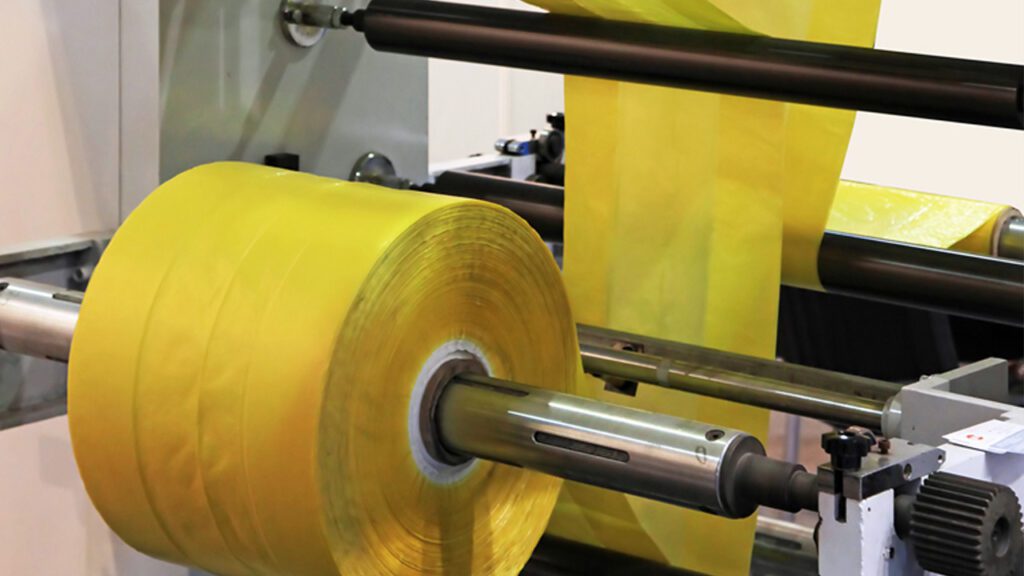

El poder de la extrusión

Un hecho tan simple como dosificar pasta de dientes en un cepillo dental es, en esencia, un acto de extrusión. Esta acción ejemplifica las bases de este proceso y su enfoque en la transformación de materiales plásticos.

Los plásticos, en su estado original, son sólidos, por lo que requieren ser fundidos o plastificados para alcanzar una consistencia viscosa que les permita fluir y ser «forzados» a través de una abertura, comúnmente conocida como dado.

Además, para que el material fluya de manera uniforme, se debe ejercer una presión constante sobre él. Esta presión se convierte en un factor fundamental.

Un tercer aspecto crucial se relaciona con la composición del material. En el caso de los plásticos, generalmente se procesan mezclas compuestas por plásticos vírgenes, reciclados y diversos aditivos.

En retrospectiva, la extrusión de materiales plásticos se basa en la consistencia apropiada del material, la aplicación de una presión constante y la uniformidad en la composición de la mezcla. Estos principios representan solo el punto de partida para comprender este proceso y sus matices.

Para profundizar en el tema y convertirte en un experto en moldeo por extrusión, visita el sitio web de Ambiente Plástico Formación: www.plastico.com.mx y capacítate con los especialistas líderes en la Industria del Plástico.

Inyección sustentable

Los envases y tapas de peso ultraligero utilizan TRIMTH, una nueva tecnología desarrollada y patentada por StackTeck, para el adelgazamiento de espesores de piezas por proceso de inyección. TRIMTH, usa un enfoque avanzado para adelgazar secciones de las paredes de la pieza que van más allá del empaque convencional de pared delgada usado por polyofenos con índices de alto flujo de fundido.

Se pueden alcanzar pesos de piezas que harán la inyección de moldeo mucho más competitiva en contra del termoformado, manteniendo características funcionales claves, como bordes de cerrado inviolable en un envase y fuerza de comprensión de la carga más alta.

En el diseño tradicional de piezas de pared delgada se pueden planear como un máximo espesores de pared con coeficiente de llenado L/T de 300.

Con el uso de TRIMTH, se han logrado ahorros en el peso de la pieza que van de un 10% a un 40% de su peso original. La velocidad de inyección y la presión usada para el llenado de la pieza fueron normales de acuerdo con estándares de empaque de pared delgada y se espera que las empresas de moldeo puedan adoptar esta tecnología usando sus máquinas de inyección actuales.