Los esfuerzos van encaminados a mejorar los materiales sin dañas al medioambiente, así como a fomentar una cultura del reciclaje

Los esfuerzos por colaborar con el medioambiente no se obstaculizan ya en ninguna industria. Tal es el caso de las empresas de productos de consumo y del propio sector químico, que marcan su compromiso con un envasado sustentable y, como parte de sus actividades y programas anuales, el reciclado.

De acuerdo a Tecnon OrbiChem, la campaña mediática que se ha establecido sobre la contaminación ejercida por el mal cuidado en la división, recolección y reciclaje del plástico, ha logrado impactar en las organizaciones mundiales y ejemplo de ello, son empresas como Unilever, quien en abril pasado, anunció una asociación con Ioniqa, -una spin-off de tecnología limpia de la Universidad Tecnológica de Eindhoven en los Países Bajos- para desarrollar una tecnología que puede convertir cualquier residuo de Polietilen Tereftalato (PET) en material de grado virgen transparente.

La tecnología de Ioniqa descompone los residuos de PET no reciclados hasta el nivel de la molécula base, a la vez que separa el color y otros contaminantes.

A su vez, Unilever, para manejar el proceso de conversión en una de sus instalaciones, también se asoció con Indorama Ventures. Según los informes, la tecnología ya rebasó su fase piloto y ahora avanza hacia las pruebas en una instalación de 10 ktpa en los Países Bajos. Si demuestra que tiene éxito, los socios esperan convertir todo el PET en envases de alta calidad y calidad alimentaria, por lo que se anticipa tener disponible el nuevo PET «circular» para el tercer trimestre de 2019.

Nestlé anunció su meta de tener el 100% de sus envases reutilizables o reciclables para el año 2025 mediante la eliminación del uso de plásticos no reciclables; fomentar el uso de plásticos que permitan mejores tasas de reciclaje, y eliminar o cambiar combinaciones complejas de materiales de envasado.

Nestlé ya está profundamente involucrado en el bio-PET, que utiliza actualmente en sus botellas de agua. También trabaja en asociación con Danone y Origin Materials para desarrollar una botella de PET 100% bio-basada.

En 2017, Procter & Gamble logró una tecnología de reciclaje de Polipropileno (PP) con una empresa de nueva creación con sede en Chicago, PureCycle Technologies, que construirá una planta de 105m lb / año, que produce PP reciclado purificado.

La tecnología se basa en un proceso de separación/purificación física basada en solventes que eliminan el color, el olor y los contaminantes del PP reciclado. Un artículo reciente de Packaging Digest señaló que PureCycle puede hacer un PP reciclado ultrapuro –con cero impurezas-, que es comparable al PP virgen.

En enero, Coca-Cola anunció, a través de su programa: «Un mundo sin residuos», que su objetivo era recolectar y reciclar el equivalente a cada botella en 2030. También pretende tener 50% de contenido reciclado en su envase Coke.

La embotelladora es la primera compañía de marca de consumo que comenzó a utilizar bio-PET, y ha distribuido más de 45,000 millones de sus paquetes de PlantBottle en todo el mundo.

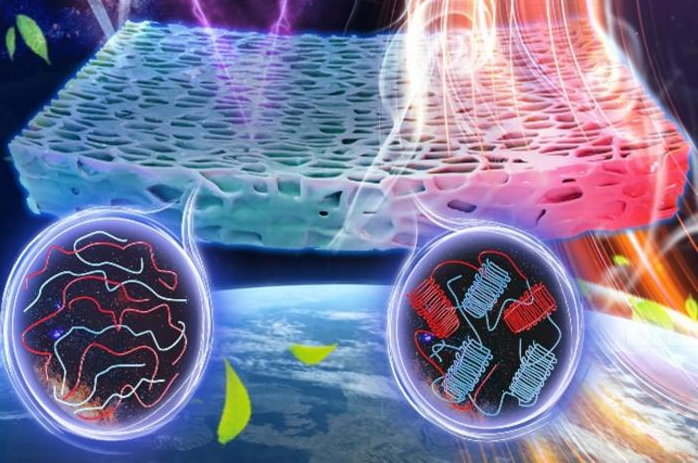

En meses recientes, L’Oreal anunció su asociación con Carbios, para desarrollar una tecnología que puede depolimerizar los residuos de PET a sus monómeros originales, PTA y MEG, a través de un proceso de reciclaje enzimático.

Carbios tiene una planta piloto que incorpora la tecnología basada en enzimas para producir películas plásticas biodegradables. Además, se vinculó con la empresa de ingeniería TechnipFMC para el desarrollo industrial del proceso de reciclado enzimático PET, que cubre la asistencia financiera para la ampliación de este proceso a escala piloto que, se espera, comience alrededor de 2019.

Dow Chemical desarrolló sus modificadores de polímeros Retain, que hacen que las películas barrera peletizadas que contienen materiales como etileno alcohol vinílico (EVOH), o poliamida, se dispersen más uniformemente en una matriz de poliolefina, lo cual permite el reciclaje de películas de barrera postindustriales sin comprometer el rendimiento o la estética. Además, la firma colaboró con Vishakha Polyfab para desarrollar una película de barrera reciclable para envases líquidos utilizando Retain.

A fines del año pasado, INEOS Styrolution se asoció con Agilyx Corporation en el desarrollo de una tecnología de reciclaje químico capaz de despolimerizar los residuos de poliestireno postconsumo en una nueva PS virgen y de alta calidad para el envasado de alimentos.

GreenMantra Technologies, utiliza su proceso de despolimerización termocatalítica que puede convertir residuos de PE, PP y PS en otros productos de valor agregado, como aditivos sintéticos de polímeros y ceras. Actualmente, la compañía está en proceso de ampliar su fabricación a una planta de demostración de 1 ktpa para pruebas de productos.

Por último, la unidad de negocios de polímeros de Total, anunció su colaboración en el reciclaje de PS postconsumo doméstico con la empresa de tecnología limpia Polystyvert, que desarrolló un método de bajo carbono para reciclar PS basado en un proceso de disolución. En 2017, Total informó que realizó tres pruebas exitosas con reciclados postconsumo incorporados en polímero virgen a través de disolución y polimerización.

*Basado en el artículo Plastic recycling takes centre stage for consumer brands, de Tecnon OrbiChem