PSI-Polymer Systemns Inc. (PSI), proveedor mundial líder de bombas de engranajes para las industrias de polímeros, adhesivos, productos químicos y procesamiento de alimentos, informó que ante las crecientes demandas de fabricación, los procesadores pueden emplear una gama de nuevas opciones para aumentar la productividad y mejorar el rendimiento del cambiador de malla.

Con mayores demandas de capacidad y plazos de entrega extendidos para los equipos de producción, incluidas las extrusoras, los procesadores buscan maximizar la eficiencia y marcar ciertas mejoras para mejorar el proceso de fabricación en general, explicó Don Macnamara, gerente general de PSI-Polymer Systems Inc.

“Los procesadores utilizan todos los recursos disponibles y piensan de forma creativa para gestionar el aumento de los retrasos y retener a los clientes”, dijo Macnamara. “Para sacar más provecho del proceso, hay una gama de mejoras comprobadas que darán a los procesadores una ventaja para cumplir con sus demandas de fabricación diarias”.

Para obtener una mayor eficiencia, se puede echar mano del uso opciones como:

- Super Plate

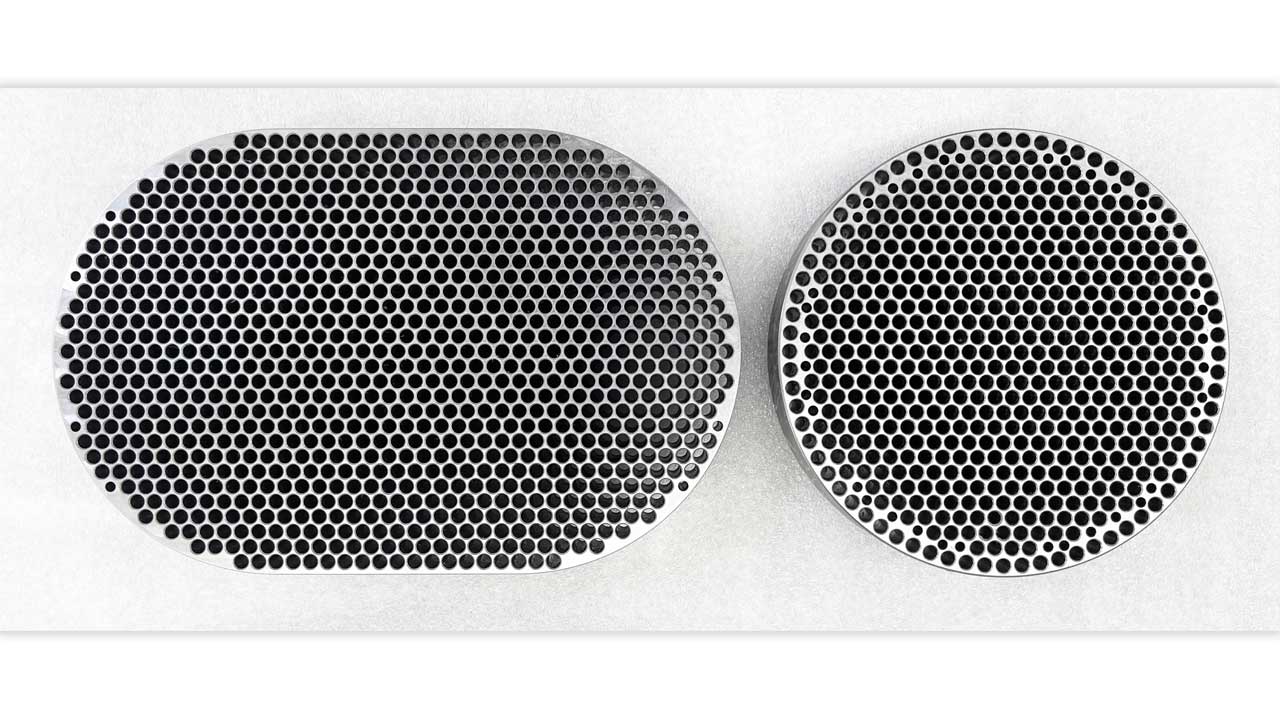

- Oval Screen Pocket

- Low Delta P Breaker Plate.

Las Super Plates agregan eficiencia y vida útil a los paquetes de pantalla al permitir una mejor utilización del área de la superficie. Al hacerlo, se reduce la frecuencia y el costo de reemplazo de la malla, según la compañía.

La ganancia se logra levantando el paquete de mallas para alejarlo de la superficie plana y sólida de la placa rompedora. El área abierta de la placa rompedora convencional suele ser del 50 % al 55 %. Esto significa que del 45 % al 50 % de la pantalla descansa sobre una superficie sólida.

También lee: Aumenta la oferta de plásticos reciclados en Europa: reporte♻️

Como resultado, la vida útil de la malla disminuye rápidamente ya que la pequeña área correspondiente sobre los orificios de la placa rompedora se ciega y el material debe atravesar lateralmente áreas menos obstruidas de la tela metálica para llegar a un orificio pasante. Esto se puede observar en los paquetes de malla gastados como bolsas densas de contaminantes filtrados sobre los orificios de la placa rompedora y concentraciones menores sobre la parte sólida de la placa rompedora.

El uso de una Súper Plate expone completamente hasta el 95% o más de la pantalla al flujo continuo de la corriente de fusión. Esto puede generar una ganancia del 30 al 55% en el área de filtración efectiva con respecto a un diseño convencional.

¿Qué es el Super Plate?

El Super Plate es una rejilla fabricada con precisión de cuchillas en forma de diamante de acero inoxidable, soldadas en cruz para proporcionar una resistencia y un soporte superiores. El paquete de pantalla descansa en el borde de las cuchillas. El espaciamiento y el soporte de las aspas a menudo permite la eliminación económica de una pantalla de soporte de malla 20 o superior.

También elimina el riesgo de que la malla se filtre y los contaminantes resultantes en el producto final que pueden ocurrir si el delta-P excede la resistencia a la tracción de la tela metálica que se encuentra directamente sobre el orificio de la placa rompedora.

Low Delta P Breaker

Mientras tanto, el diseño de la placa Low Delta P Breaker puede afectar significativamente los tiempos de producción entre cambios de malla. Cada proceso tiene un límite de alta presión definido por la extrusora o el límite elástico del paquete de pantalla. La caída de presión inicial (pantalla limpia) define el extremo inferior de la ventana de presión del proceso.

Dado que la clasificación en micras de la pantalla y los diámetros de alambre relacionados generalmente están estandarizados, cuando se trabaja con un nivel de filtración definido, la variable restante para reducir la caída de presión es el diámetro de los orificios en la placa del interruptor.