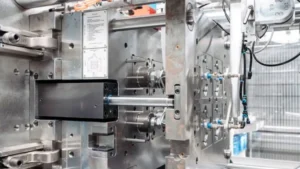

En los procesos de moldeo por inyección de plásticos, el sistema de colada caliente (hot runner) permite inyectar el material fundido directamente en las cavidades del molde, manteniéndolo a una temperatura constante durante todo su recorrido. A diferencia de la colada fría, aquí no se forman residuos sólidos en los canales, lo que reduce el desperdicio de material y mejora la eficiencia productiva.

En este artículo te explicamos qué es un sistema de colada caliente, sus componentes principales, tipos, ventajas, desventajas y cuándo conviene utilizarlo en la industria del plástico.

¿Qué es un sistema de colada caliente?

Un sistema de colada caliente (Hot Runner System, HRS por sus siglas en inglés) es un conjunto de componentes calefaccionados que mantienen el plástico en estado fundido desde la unidad de inyección hasta las cavidades del molde. Gracias a este sistema, el material conserva una temperatura óptima y una viscosidad adecuada para el moldeo, eliminando la necesidad de solidificar y retirar los canales de alimentación como ocurre en sistemas de colada fría.

Componentes clave del sistema de colada caliente:

-

Boquillas calefaccionadas: conducen el plástico fundido directamente a la cavidad del molde.

-

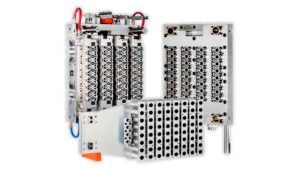

Manifolds o distribuidores: canalizan el material desde un punto central hacia múltiples boquillas.

-

Resistencias eléctricas y sensores térmicos: aseguran una temperatura constante en todo el sistema.

-

Válvulas de cierre: permiten un control preciso del flujo hacia cada cavidad.

También lee: ¿Cómo calcular correctamente tu molde de inyección? Guía práctica para coladas frías

¿Para qué se utiliza un sistema de colada caliente?

El sistema de colada caliente se emplea para mejorar la eficiencia del moldeo por inyección, reducir desperdicios y aumentar la calidad de las piezas producidas. Al mantener el material en estado fundido dentro del canal, se evita el gasto de energía en volver a fundir los residuos del canal de inyección y se logra una producción más limpia y rápida.

Tipos de sistemas de colada caliente

Existen varios tipos de sistemas hot runner según su configuración y aplicación:

1. Sistema estándar de hot runner

Los canales de flujo están completamente calefaccionados para mantener el plástico fundido desde el manifold hasta la boquilla de inyección. Es el tipo más común y adecuado para múltiples aplicaciones.

2. Sistema de válvulas (valve gate)

Incorpora válvulas accionadas neumática o eléctricamente que abren y cierran el paso del material. Permiten un llenado controlado, ideal para piezas de alta precisión o con requerimientos estéticos exigentes.

3. Sistema manifold calefaccionado

Distribuye el material fundido desde una única entrada a varias cavidades. Es ideal para moldes multicavidad, ya que garantiza una distribución uniforme y reduce los tiempos de ciclo.

Ventajas del sistema de colada caliente

-

✅ Menor generación de desperdicio: no se forman mazarotas ni canales que reciclar o desechar.

-

✅ Reducción del tiempo de ciclo: el proceso es más rápido al eliminar el tiempo de enfriamiento de los canales.

-

✅ Mayor calidad de las piezas: se evitan líneas de unión frías y puntos de inyección visibles.

-

✅ Automatización del proceso: menos intervención manual tras el moldeo.

-

✅ Ahorro en operaciones repetitivas: ideal para producción en masa.

Desventajas del sistema de colada caliente

-

❌ Costo inicial elevado: tanto el molde como el sistema requieren mayor inversión.

-

❌ Diseño e instalación complejos: se necesita experiencia técnica especializada.

-

❌ Requiere control preciso de temperatura: un mal ajuste puede degradar el material.

-

❌ Mayor tiempo de preparación: el sistema requiere precalentamiento al inicio de cada producción.

¿Cuándo conviene utilizar colada caliente?

La colada caliente es la mejor opción cuando se busca:

-

Alta eficiencia productiva

-

Reducción de desperdicio

-

Ciclos rápidos de inyección

-

Piezas de gran volumen o geometría compleja

-

Automatización de procesos industriales

Por el contrario, los sistemas de colada fría pueden ser más adecuados para tiradas cortas, piezas pequeñas, moldes de bajo costo o cuando se usan materiales sensibles al calor.

Diplomado en Plásticos – Formación especializada para decisiones acertadas

En nuestro Diplomado en Plásticos, aprenderás una metodología personalizada para seleccionar el material plástico más adecuado, según las características específicas de tu producto o proyecto.

Para más información, contacta a Ambiente Plástico Formación escribiendo a:

salvador.bosques@plastico.com.mx o revista@ambienteplastico.com.