En la industria del moldeo por inyección, calcular correctamente el sistema de colada es fundamental para evitar desperdicios, mejorar la eficiencia energética y optimizar la productividad. Este artículo explica paso a paso cómo determinar la caída de presión en sistemas de colada fría, considerando la reología del polímero, el diseño del molde y otros factores clave.

¿Qué es una colada en el moldeo por inyección?

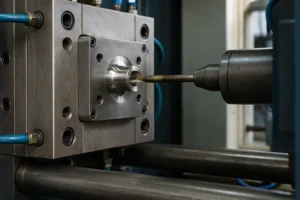

La colada es el sistema que guía el plástico fundido desde la boquilla de la máquina hacia las cavidades del molde. Un diseño ineficiente puede elevar el consumo de materia prima, aumentar el costo por pieza y provocar defectos en la producción.

¿Por qué es crucial el diseño del sistema de colada?

Además de que la función de una “colada” es la de conducir el flujo polimérico hacia las cavidades, también hay que considerar el aspecto mecánico y las propiedades inherentes de cada polímero. El diseño de una colada es algo que hay que tomar en consideración con toda seriedad. Una colada mal diseñada puede significar el consumo en exceso de materia prima, de energía y, en consecuencia, del costo.

De ahí que tiene mucho sentido el minimizar la cantidad no vendible de material empleado en una colada. El moldeador que no toma en consideración estos factores está renunciando a optimizar el costo y mejorar la productividad en el moldeo de las partes.

También lee: Simulación en el diseño de moldes por inyección: 7 claves para optimizar el proceso ➡️

El diseño eficiente de una colada no es producto de la “magia negra” es sólo matemática básica. El cálculo, si contamos con toda la información necesaria, nos puede llevar un par de horas. Toma como base las propiedades reológicas del polímero, tales como el “esfuerzo cortante” y su viscosidad en el estado fundido.

Su diseño implica el considerar algunos conceptos, tales como:

- El sistema deberá ser lo más compacto posible.

- Para facilitar el llenado de la cavidad, es deseable reducir al mínimo la caída de presión y transferencia de calor. El llenado adecuado de las cavidades produce piezas con buenas propiedades y dimensiones uniformes.

- Para proveer el llenado uniforme de las cavidades, se debe diseñar el sistema para que éstas llenen al mismo tiempo.

- El tener un sistema equilibrado es muy importante, de ahí que la distancia del bebedero (sprue) a cada una de las cavidades deberá ser igual. Si el sistema no está equilibrado de seguro vamos a tener problemas de llenado y un control deficiente de las dimensiones.

- El diseño más eficiente de la colada es el totalmente cilíndrico ya que así ofrece la menor área de contacto por unidad de volumen y, en consecuencia, mínimas caídas de presión. Los diámetros de las coladas circulares son generalmente entre 1/8” a 3/4”.

- El diseño de colada llamado “media luna” es el más ineficiente.

- El tipo “trapezoidal” es de los empleados más comúnmente en moldes del tipo de tres platos cuando la colada es retenida en uno de ellos antes de su inyección.

Caída de presión en sistemas de colada fría

El dimensionamiento de la colada requiere del conocimiento de la caída de presión que sufre el polímero en su recorrido hacia la cavidad. La caída de presión es controlada por la velocidad de inyección, la viscosidad en el estado fundido y las dimensiones del canal. La viscosidad en el estado fundido la podemos reducir al aumentar la temperatura de la masa fundida y obtendremos como resultado la disminución en la caída de presión.

Las máquinas de inyección son capaces de aportar 20,000 lb/in2, pero el molde deberá diseñarse de tal manera que la presión requerida para llenar las cavidades del herramental sea menor que la capacidad de diseño de la máquina de inyección.

Un valor razonable a considerar pudiera estar en el rango de 10,000 – 15,000 lb/in2. Para fines prácticos, vamos a considerar 15,000 lb/in2. Si la parte tiene un diseño poco usual, muy larga y de pared muy delgada, una presión de 5,000 lb/in2 será más que suficiente para llenar y empacar las cavidades; por lo que el diseñador deberá considerar una caída de presión de 10,000lb/in2.

Un caso práctico

Ahora, para definir la caída de presión en un determinado herramental, vamos a considerar el siguiente escenario hipotético con las siguientes características:

- Molde: 8 cavidades balanceado

- Tipo de colada: Cilíndrico

- Densidad del polímero: 1.0 g/cm3 – SEMI-CRISTALINO

- Peso de la parte: 15 gramos

- Tiempo de llenado: 3 segundos

- Peso del disparo: (15) (8) = 120 gramos

Volumen (in3) = Peso en gramos / (Densidad) (16.38) = 120 / 16.38 = 7.31 in3

| Longitud, in | Diámetro, in | |

| Colada Primaria | 5 | 0.250 |

| Colada Secundaria | 3 | 0.200 |

| Colada Terciaria | 1 | 0.150 |

| Volumen Total, in3 | 0.49+0.38+ 0.14= 1.01 |

Calcular el volumen

El volumen se calcula de la manera siguiente:

V= 3.1416 x R2 x L

- V1 Colada Primaria = (3.1416) (.125) (.125) (5+5) = 0.49 in3

- V2 Colada Secundaria = (3.1416) (.100) (.100) (3+3+3+3) = 0.38 in3

- V3 Colada Terciaria = (3.1416) (0.075) (0.075) (5+3) = 0.14 in3

Volumen total de disparo (Colada + Partes) = 7.31 + 0.49 + 0.38 + 0.14 = 8.32 in3

En virtud de que el flujo de material se divide en 2 en la intersección del bebedero y la colada primaria, ahora solamente debemos calcular la caída de presión en la mitad del molde. Tomar en consideración que en cada mitad estarán fluyendo 8.32 in3 / 2 = 4.16 in3. Ahora bien, si el tiempo de llenado es 3 segundos; por lo tanto, el flujo deseado será de 4.16 in3 / 3 = 1.39 in3 /segundo.

Ahora se calcula la velocidad de corte (SHEAR RATE —–> Sr)

Sr = 4Q / R3 = 4 (1.39) / (0.125) 3 = 906 1/segundo

La viscosidad en el estado fundido se calcula con la gráfica que aparece a continuación. Para un valor de 906 1/segundo y considerando una temperatura de 536 F (280 C), el valor que se obtiene es de aproximadamente 0.016 lb-seg / in2 (poises).

El siguiente paso es calcular el Esfuerzo Cortante (SHEAR STRESS —–> SS)

SS = (0.016) (906) = 14.5 psi

Finalmente la caída de presión en esta zona del herramental es:

P = SS (2L) / R = (14.5) (2)(5) / 0.125 = 1160 psi

Ahora proseguimos con el siguiente segmento. El flujo volumétrico en la colada secundaria es:

4.16 – 0.25 / 2 = 1.95 in3. Se debe tomar en cuenta que el flujo volumétrico se divide una vez más en 2 en la sección secundaria, por lo tanto:

1.95 in 3 / 3 segundos = 0.65 in3 / segundo

Sr = 4 (0.65) / (0.100) 3 = 827 1 / segundo

Para un valor de 827 1/segundo y considerando una temperatura de 536 F (280 C) el valor que se obtiene es de aproximadamente 0.017 lb-seg. / in2 (poises).

SS = (0.017) (827) = 14

P= SS (2L) / R = (14) (2) (3) / 0.100 = 840 psi

Para el cálculo del segmento terciario habría que extraer los flujos volumétricos de las secciones primaria y secundaria:

(0.14 + 7.31) / 8 cavidades = 0.93 in3

De ahí que el flujo volumétrico sería:

0.93 / 3 segundos = 0.31 in 3 / seg. Sr = 4Q/ 3.1416 R3

Sr = (4) (0.31) / 3.1416 (0.075) (0.075) (0.075) = 936 1 /seg.

A este valor le corresponde una viscosidad en el estado fundido de 0.016 poise

SS = (0.16) (936) = 15 psi

P = (15)(2)(1) / 0.075 = 400 psi

La caída de presión total considerando todos los segmentos de la colada es

1160 + 840 + 400 = 2400 psi

COROLARIO

- Los materiales “Semi-Cristalinos” se comportan diferente que los “Amorfos”.

- Los “Semi-Cristalinos” presentan una mayor rigidez en pared delgada por lo que las coladas pueden diseñarse con menor cantidad de material.

- El cálculo de la caída de presión es muy útil para determinar el tipo de maquinaria que voy a emplear. Es importante tener en mente para su diseño las características reológicas.

- Siempre tener en mente el diseñar un molde balanceado para evitar problemas de llenado u otras desviaciones de calidad.

- Dependiendo del espesor de la parte, se hace el dimensionamiento del punto de inyección y, más importante aún, su localización.