El Grupo Wittmann desarrolló una innovadora calculadora para medir la Huella de Carbono del Producto (PCF) a lo largo de su ciclo de vida. Esta herramienta se adelanta a las estrictas regulaciones que la Unión Europea está preparando en relación con la reducción de emisiones contaminantes.

¿Qué es el cálculo de la PCF?

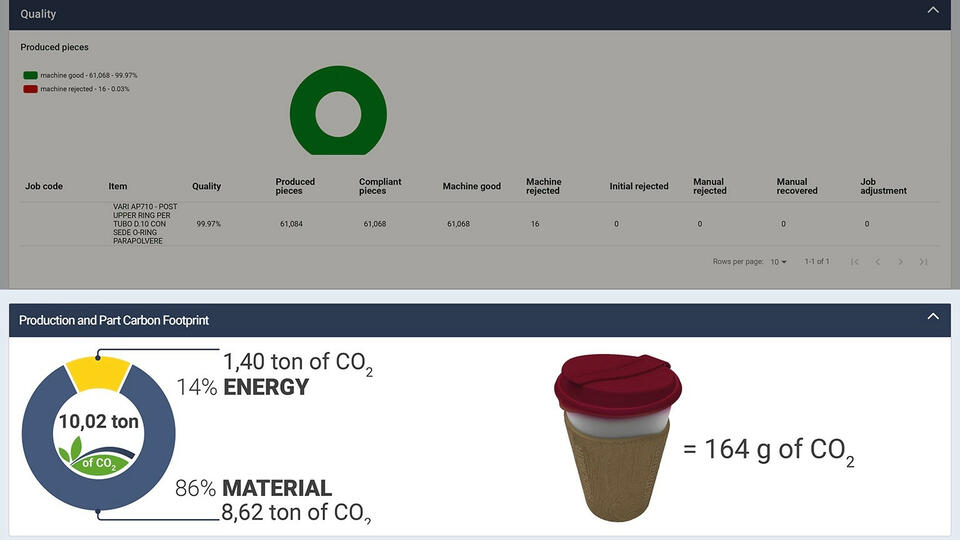

El cálculo de la PCF abarca desde la producción de la materia prima hasta su reciclaje, evaluando las emisiones de CO2 en cada etapa. Se basa en el consumo energético de una celda de moldeo por inyección y la cantidad de material procesado por ciclo.

Integración con TEMI+

El software de la calculadora de Wittmann estará disponible en el sistema de ejecución de fabricación (MES) TEMI+. Al seleccionar una celda de producción en el panel de control de TEMI+, los procesadores obtienen datos detallados de cada ciclo, incluidas las emisiones de CO2 para moldes de una o varias cavidades, expresadas en gramos por ciclo.

También lee: 6 tips para crear moldes termoformados con impresión 3D ➡️

Gestión Energética con IMAGOxt

El consumo de energía se mide en cada ciclo mediante el MES o el software IMAGOxt de Wittmann. Este sistema de gestión de energía (EMS) es clave para ayudar a los clientes a implementar el Pacto Verde Europeo, que busca hacer de Europa un continente climáticamente neutro para 2050. IMAGOxt recopila datos de sensores en puntos clave de consumo energético, permitiendo calcular los costos de energía por máquina o pieza moldeada.

Una calculadora de huella de carbono (PCF)

Cabe destacar que las emisiones de CO2 dependen de las ubicaciones de producción, señaló la compañía

“Para Alemania, por ejemplo, con la combinación eléctrica actual, el factor es de 0,354 g de CO2 por Wh (vatio hora)”, mencionó Wittmann en un comunicado de prensa. “Este valor se almacena en el MES o se comparte desde el ERP del cliente para que el sistema pueda calcular automáticamente la huella de CO2 de la celda de producción. La huella de CO2 de la materia prima también es un valor predefinido… proporcionado por el fabricante del material e ingresado en el MES”.

El software IMAGOxt crea una imagen dinámica del uso de energía y permite a los usuarios crear indicadores clave de rendimiento personalizados para monitorear el uso, según una hoja de datos de Wittmann. El sistema integra todos los instrumentos de comunicación industrial, incluidos los equipos existentes previamente, y permite el acceso a los datos a través de la nube.