Ante los aumentos en los precios de los suministros energéticos, el tema de la rentabilidad energética es ya uno de las principales prioridades en toda Europa. Arburg, el fabricante de máquinas con sede en Lossburg, Alemania, lanzó en marzo de este año su «Plan de Acción: Energía» 2023 en el que destaca numerosas opciones específicas para optimizar los requisitos energéticos en todo el proceso de producción, lo que conlleva una reducción significativa de los costos en la producción de moldeo por inyección.

«La importancia de los costes energéticos ha aumentado a la velocidad de la luz en el sector del moldeo por inyección en 2022. Hemos respondido a esto con un plan de acción profesional», explica Gerard Böhm, director general de Ventas y Servicio de Arburg.

A continuación compartimos 8 consejos de Arburg para reducir los costos energéticos:

-

Asesoramiento energético integral

Cualquiera que desee lograr un ahorro significativo de energía en la producción de piezas de moldeo por inyección puede recibir asesoramiento y formación específicos y completos de Arburg como parte de su «Plan de Acción: Energía». El contacto inicial se puede realizar a través del personal de ventas responsable o enviando un correo electrónico a energy@arburg.com.

También lee: Arburg inaugura en Orrigio el Additive Center Faberlab

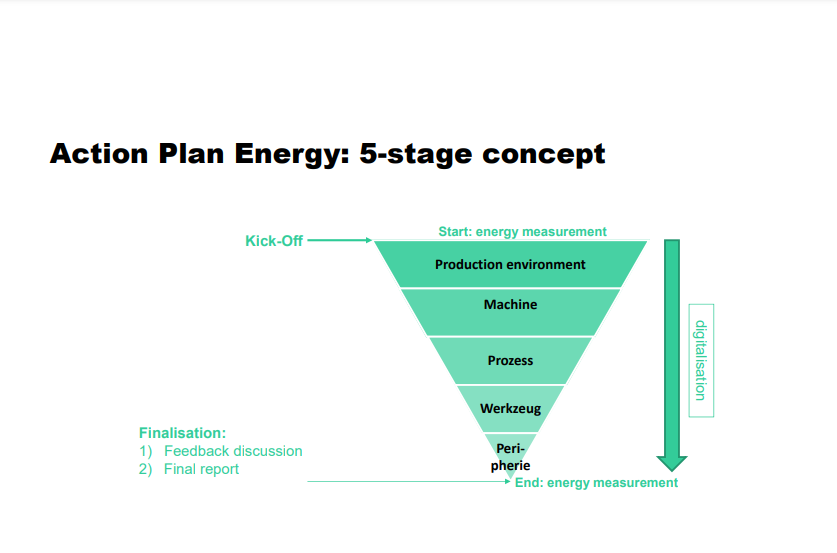

Tras un saque inicial por videoconferencia, los expertos se desplazan a las instalaciones del cliente, donde siguen un plan de 5 pasos (Fig. 1). Para obtener datos significativos, el paso 1 es determinar el requisito de energía en un entorno de producción real. Por ejemplo, la medición de fugas de energía y de aire comprimido puede revelar posibles consumidores de energía (Fig. 2).

Los datos de medición se utilizan para el asesoramiento posterior sobre la optimización del proceso directamente en la máquina (Fig. 3). A esto le siguen nuevas mediciones para evaluar el éxito de estas medidas. En el paso 2, se clasifica la flota de máquinas y se consideran las actualizaciones individuales. El paso 3 comprende optimizaciones de tiempo de proceso y ciclo con el objetivo de aumentar la producción y reducir los requisitos de energía específicos. En los pasos 4 y 5, los expertos se ocupan de lo que se debe y no se debe hacer con los moldes y los equipos periféricos.

-

Cursos especiales de eficiencia energética

La compañía ofrece cursos especiales sobre eficiencia energética en su centro de formación en Lossburg, así como directamente en las instalaciones del cliente. Como parte de un seminario informativo, por ejemplo, el personal de mantenimiento y los gerentes de producción aprenden cómo pueden hacer que su trabajo sea aún más eficiente energéticamente. El seminario explica, entre otras cosas, qué criterios se pueden utilizar para seleccionar la máquina de moldeo por inyección más eficiente desde el punto de vista energético, determinar el requisito energético específico de una Allrounder y aprovechar las oportunidades de ahorro en el proceso de moldeo por inyección.

-

Documentación: datos energéticos para la certificación

Arburg puede proporcionar mediciones de consumo documentadas y rastreables para máquinas nuevas para empresas que requieren datos de energía detallados para la certificación (Fig. 4). Este servicio tiene tres componentes:

- Básico: Medición del requerimiento de energía en la fase de operación de la máquina de moldeo por inyección Arburg y sistema robótico.

- Ampliado: Además de la fase de funcionamiento, se determina el requerimiento energético en las fases de arranque y refrigeración, incluidos los dispositivos periféricos.

- Completo: Medición adicional de consumo de agua y aire comprimido, caudal y capacidad frigorífica.

-

Ahorro de energía: actualizaciones y modernizaciones

Las máquinas de moldeo por inyección Allrounder existentes de todos los tamaños y series también se pueden adaptar para optimizar su uso de energía. Dependiendo de la aplicación, puede valer la pena aislar completamente el cilindro, lo que garantiza que las pérdidas de calor del proceso se minimicen y el calentamiento sea rápido (Fig. 5). Con esta medida, el requerimiento de energía en relación con la energía de calefacción se puede reducir hasta en un 40%, dependiendo del proceso.

Para las máquinas fabricadas en 2011 o antes (con motores IE1 y más antiguos), una actualización con motores IE3 enfriados por agua y aire de bajo consumo puede ahorrar hasta un diez por ciento de energía, lo que significa un retorno de la inversión (ROI) de solo 1,5 a 2 años, dependiendo de la máquina.

Para Allrounders más nuevos, reequipamiento con el ahorro de energía También se puede considerar el sistema AES. Por ejemplo, suponiendo un tiempo de ciclo de 50 segundos y 6.000 horas de producción al año, una Allrounder 270 S hidráulica puede ahorrar unos 4.800 euros con unos costes de electricidad de 40 céntimos el kilovatio hora. Con una Allrounder 820 S y costes de electricidad de 50 céntimos, esta medida reduce incluso los costes de producción en unos 21.000 euros al año. En general, el período de recuperación de una inversión de este tipo depende de los costos de energía, máquina y proceso.

-

Soporte inteligente: función de controlador «EnergyAssist»

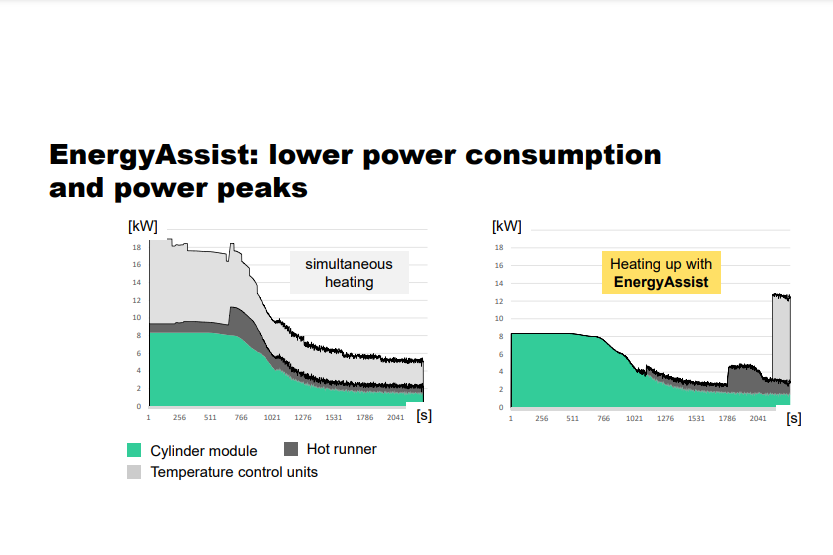

El controlador de la máquina Gestica apoya activamente al operador, incluso cuando se trata de la optimización de la energía. La función de asistencia «aXw Control EnergyAssist» reúne todas las funciones esenciales para las zonas de calentamiento del cilindro de plastificación y el canal caliente del molde, por ejemplo, y garantiza que todas las zonas de calentamiento se enciendan y apaguen de manera optimizada. Esto puede reducir el requerimiento de energía en la fase de calentamiento hasta en un 30% (Fig. 6).

-

Trabajo energéticamente eficiente: Nueva Allrounder 470 H

Arburg ha respondido a la pregunta de cómo será una máquina energéticamente optimizada del futuro con su máquina histórica: «Al diseñar la híbrida Allrounder 470 H, hicimos avances significativos en nuestra tecnología probada para optimizar la energía huella y reducir los tiempos de ciclo«, enfatiza Guido Frohnhaus, Director General de Tecnología e Ingeniería de Arburg.

«Hay muchas innovaciones técnicas en la nueva generación de máquinas que solo están disponibles en Arburg». Estos incluyen el nuevo concepto de gestión de aceite, la división del flujo para movimientos simultáneos de ejes secundarios hidráulicos y el uso extendido del sistema servohidráulico de Arburg. La nueva máquina ahorra energía, conserva recursos y es eficiente en la producción, fácil de usar y confiable al mismo tiempo.

Esto también es posible sobre todo gracias a la combinación de unidad de cierre eléctrica y unidad de inyección hidráulica. Los accionamientos eléctricos reducen el requerimiento de energía y, por lo tanto, los costos operativos y la huella de carbono. La unidad de inyección hidráulica de alta calidad reduce los costos de compra y también es muy robusta.

Una comparación de la histórica máquina híbrida Allrounder 470 H con máquinas hidráulicas similares produce algunas cifras impresionantes:

- Una huella energética un 50 % menor

- Hasta 12.000 kilogramos menos de CO2 al año

- Alrededor de un 35 % menos de aceite: precalentado por el calor residual de la máquina

- Una capacidad de agua de refrigeración entre un 50 y un 70 % inferior

- Tiempos de ciclo de secado reducidos hasta en un 33 por ciento, lo que resulta en una eficiencia de producción significativamente mayor

La conclusión es que la Allrounder 470 H reduce significativamente los costos de adquisición y operación, así como la huella de carbono.

-

Comparación de Allrounders: etiquetas energéticas en el portal del cliente

Los productos y funciones digitales ayudan a que los procesos de producción sean más eficientes energéticamente y crean transparencia, en cualquier momento y durante todo el día. El portal de clientes arburgXworld juega aquí un papel importante. Las nuevas funciones de la aplicación «MachineCenter» incluyen etiquetas energéticas: cada Allrounder se asigna a una de las tres clases de eficiencia energética. Además, se visualiza su huella de carbono desde la fase de creación hasta la entrega al cliente.

Dependiendo de la máquina, el portal del cliente también ofrece sugerencias personalizadas para la optimización de la energía, p. a través de remodelaciones. La nueva opción de comparación de equipos ayuda a los usuarios a encontrar de manera rápida y eficiente el mejor Allrounder para su proceso de moldeo por inyección actual durante la planificación de la producción. Otra herramienta comprobada para determinar la solución más eficiente es la calculadora de rentabilidad de Arburg, que utiliza parámetros importantes para comparar las diversas opciones y determinar los costos unitarios y el período de recuperación, por ejemplo.

-

Visualización de la demanda de energía: ordenador central de ARBURG ALS

El sistema informático host ALS también contribuye significativamente a aumentar la producción y la eficiencia energética de las máquinas y los sistemas. El sistema de ejecución de fabricación (MES) patentado de Arburg permite a los usuarios planificar y controlar digitalmente todo el proceso de producción de piezas de plástico y realizar un seguimiento de toda la información relevante.

Las funciones ALS móviles permiten una producción sin papel que ahorra recursos. Sus necesidades energéticas se pueden visualizar y evaluar a través de ALS. En el terminal de información y máquina, se puede mostrar el requerimiento de energía total del trabajo actual, el requerimiento de energía por 15 minutos o la producción promedio por 15 minutos.