La extrusión de plásticos es, junto al moldeo por inyección, uno de los procesos de fabricación más utilizados en la industria. Su principio es simple pero eficaz: fundir un material plástico y forzarlo a pasar por una matriz para darle una forma específica y continua.

¿Qué es la extrusión de plásticos?

La extrusión es un proceso industrial continuo que transforma plásticos en productos de forma constante y uniforme. El material, en forma de pellets, polvo o gránulos, se funde y se moldea mediante presión y temperatura controlada, obteniendo piezas como tuberías, perfiles, láminas, películas, envases o recubrimientos.

Esta técnica consiste en la fusión homogénea de un material termoplástico, que puede presentarse en forma de pellets, polvo o gránulos. Posteriormente, con suficiente presión, el material fundido se expulsa a través del orificio de la matriz o cabezal de conformado, adquiriendo la forma deseada durante el proceso.

Extrusoras de plástico

Las extrusoras de plástico o máquina de extrusión es uno de los equipos de transformación de plásticos más utilizado en diferentes sectores industriales.

La máquina que fuerza la mezcla a través del troquel es una extrusora de plástico, y la mezcla se conoce como extruido. Por lo general, una extrusora tradicional consta de siete componentes principales, como:

- Conjunto de alimentación

- Cilindro de la extrusora

- Husillo de la extrusora

- Sistema de accionamiento de la extrusora

- Descarga de extrusión o sistema de troquel

- Sistema de calentamiento/enfriamiento

- Sistemas de seguridad y control

También lee: 5 tips para crear en un envase flexible reciclable ➡️

La extrusión paso a paso

El proceso de extrusión de plásticos comienza llenando la tolva con piezas de material en forma de pellets, gránulos o fragmentos pequeños, lo que facilita su manejo y procesamiento. Desde la tolva, la garganta de alimentación transfiere el material al barril por efecto de la gravedad.

Una vez en el barril, el plástico se calienta progresivamente mediante múltiples zonas de temperatura, cuya intensidad aumenta conforme se aleja de la garganta de alimentación. Paralelamente, un tornillo en rotación continua impulsa el material fundido hacia la siguiente etapa. La fricción del tornillo y la presión generada aportan calor adicional, lo que permite reducir la temperatura de las resistencias respecto al punto de extrusión final, optimizando el consumo energético y mejorando la eficiencia del proceso.

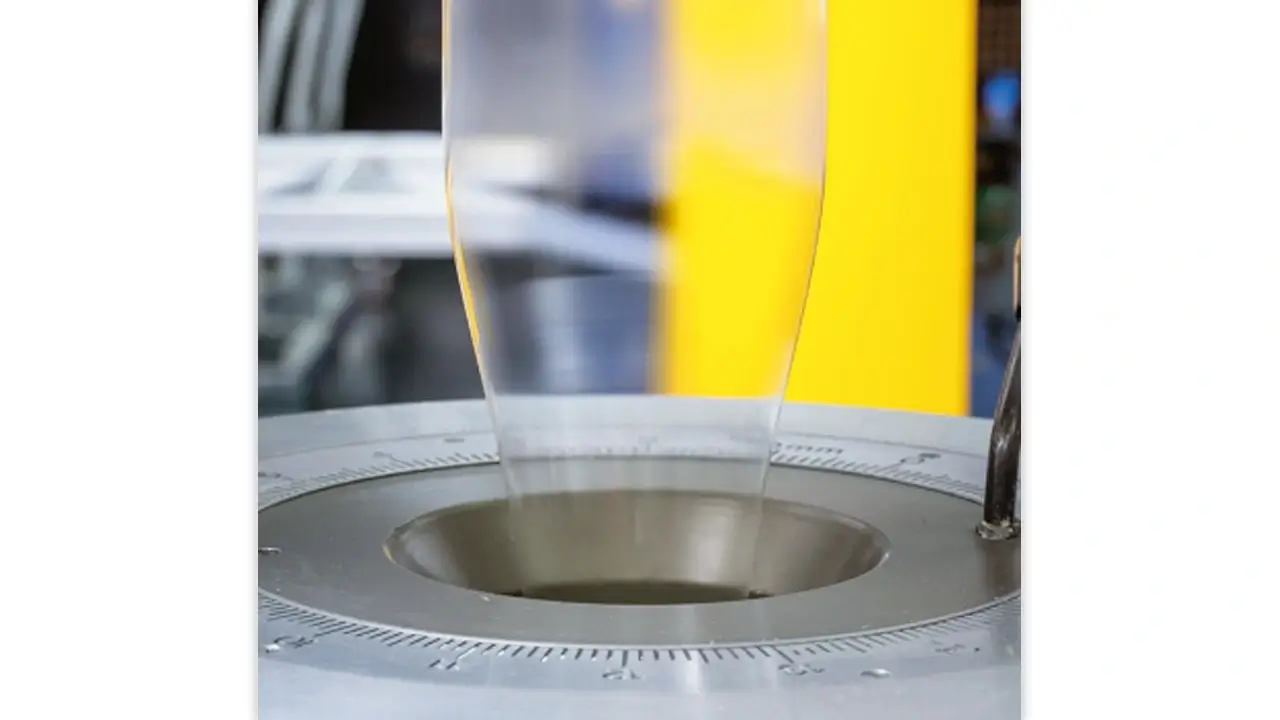

El plástico fundido abandona el barril a través de una malla filtrante sostenida por la placa de separación. Esta malla retiene impurezas y mantiene la presión interna necesaria. Posteriormente, el material pasa por un conducto de alimentación hasta llegar a la matriz o dado de extrusión, cuya geometría define el perfil final del producto.

Al atravesar la matriz, el material adquiere la forma exacta de su abertura, completando así el proceso básico de extrusión.

Principales tipos de extrusión

1. Extrusión de tubos

Similar al proceso general de extrusión, pero con una matriz diseñada para fabricar piezas huecas como tuberías, tubos de gran longitud, pajillas o tubos médicos.

2. Extrusión de película soplada

Muy utilizada en la producción de bolsas y envolturas plásticas. La diferencia principal respecto a la extrusión convencional radica en la matriz, que permite inflar el plástico fundido con aire para formar una burbuja continua que luego se enfría y enrolla.

3. Extrusión de láminas

Parecida a la película soplada, pero emplea un cabezal plano. Tras la extrusión, el material se estira, enfría y lamina mediante rodillos, definiendo el espesor, la textura superficial y otras características de la lámina o placa.

4. Sobreextrusión

Ideal para recubrir cables y conductores eléctricos con una capa protectora de plástico. Puede realizarse con cabezales de presión o de revestimiento, según el tipo de recubrimiento requerido.

Ventajas de la extrusión de plásticos

-

Alta productividad y eficiencia en la fabricación continua

-

Bajo coste de matrices en comparación con otros procesos

-

Versatilidad para producir múltiples formas y dimensiones

-

Mínimo desperdicio de material

-

Posibilidad de coextrusión para añadir propiedades especiales como barreras, resistencia mecánica o acabados estéticos

Aplicaciones más comunes

-

Tubos y mangueras

-

Láminas y placas

-

Películas para embalaje

-

Perfiles para construcción (ventanas, marcos, canaletas)

-

Recubrimiento de cables eléctricos

Diplomado en Plásticos – Formación especializada para decisiones acertadas

En nuestro Diplomado en Plásticos, aprenderás una metodología personalizada para seleccionar el material plástico más adecuado, según las características específicas de tu producto o proyecto.

Para más información, contacta a Ambiente Plástico Formación escribiendo a:

salvador.bosques@plastico.com.mx o revista@ambienteplastico.com.