Las piezas y canales pegados son uno de los defectos más frecuentes en el moldeo por inyección de plásticos. Este problema ocurre cuando las piezas moldeadas o los canales (runners) no se liberan adecuadamente del molde, generando paros en la producción, defectos en la calidad y mayores costos de operación.

En este artículo conocerás las causas más comunes y las soluciones efectivas para prevenir este defecto y optimizar tu proceso.

¿Por qué se pegan las piezas y canales en el moldeo por inyección?

Las piezas y canales pegados en el moldeo por inyección pueden tener diferentes y diversas causas, sin embargo, en términos generales, algunos factores que inciden en estos defectos son:

1. Superficie del molde

Rayones, abolladuras o texturas rugosas en la superficie pueden favorecer la adhesión del material, complicando la expulsión de las piezas.

2. Ángulo de desmoldeo

Un ángulo demasiado pequeño dificulta la liberación de la pieza. Es recomendable diseñar con ángulos de desmoldeo adecuados, considerando el tipo de polímero utilizado.

También lee: 5 formas en que la IA está transformando el moldeo por inyección ➡️

3. Diseño del sistema de gatería

Canales o compuertas mal diseñados, con dimensiones inadecuadas o excesiva longitud, pueden provocar que el material se adhiera y no se expulse correctamente.

4. Presión y temperatura de inyección

Parámetros incorrectos, como presión excesiva o temperaturas inadecuadas, pueden causar mayor adherencia del polímero al molde.

5. Mantenimiento y estado del molde

El desgaste, acumulación de residuos o daños en las cavidades aumentan la probabilidad de que las piezas queden pegadas.

Soluciones Efectivas para Evitar Piezas y Canales Pegados

Reducir los problemas de piezas y canales pegados en los procesos de moldeo por inyección es una labor compleja, la buena noticia es que este defecto se puede controlar con acciones prácticas:

1. Aplicar agentes desmoldantes

Utiliza agentes desmoldantes que ayuden a reducir la adherencia del material al molde. Asegúrate de que sean compatibles con el material que estás utilizando y que no afecten la calidad de la pieza.

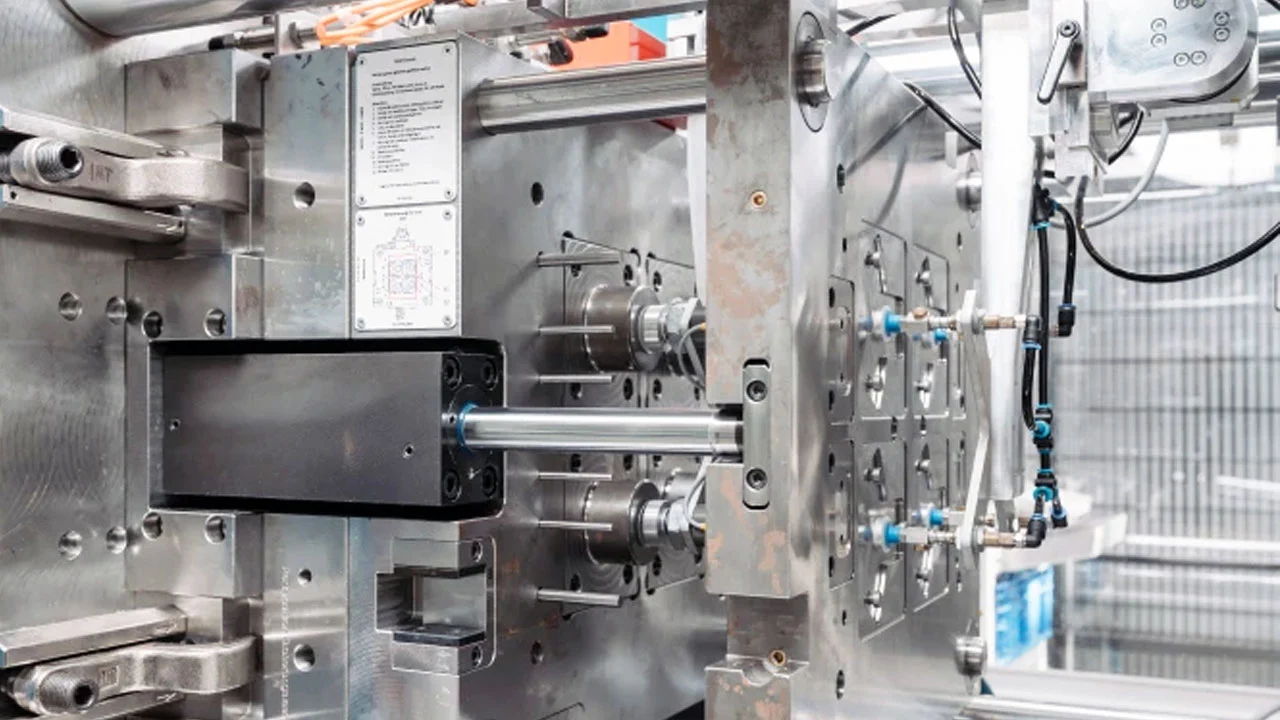

moldeo posterior en el molde de múltiples cavidades

2. Mejorar el acabado del molde

Un acabado más liso en las superficies del molde puede ayudar a reducir la adherencia. Considera pulir las cavidades del molde para obtener una superficie más suave.

3. Mantener un buen mantenimiento del molde

Limpia y revisa el molde regularmente para asegurarte de que no haya acumulación de residuos o daños que puedan contribuir al problema de la adherencia.

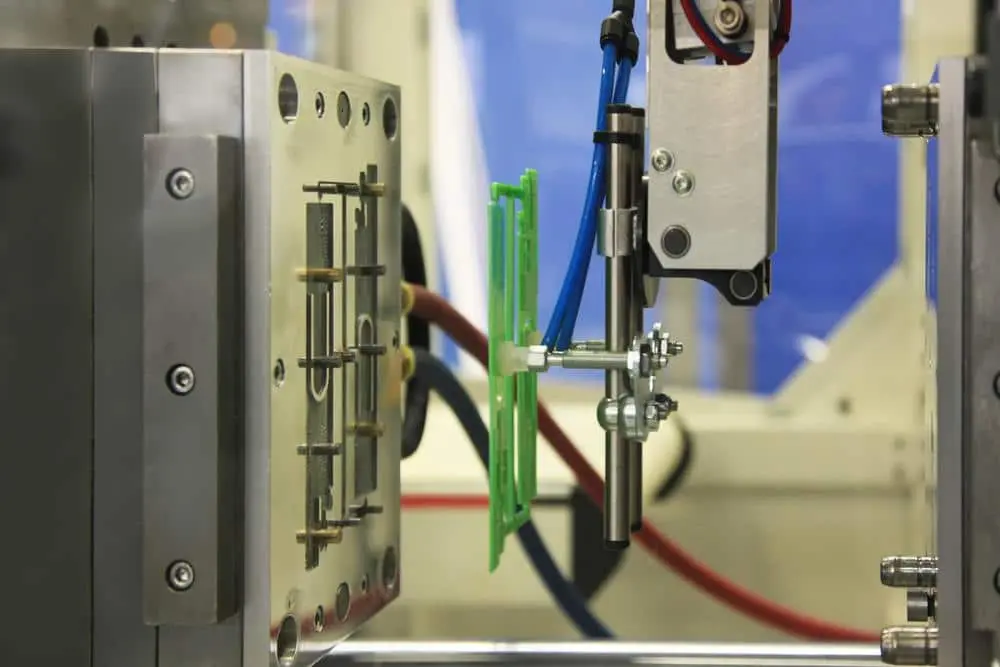

4. Utilizar sistemas de eyección adecuados

Asegúrate de que el sistema de eyección (pernos, placas de desmoldeo, etc.) esté funcionando correctamente y esté bien ajustado. Un sistema de eyección deficiente puede no ser capaz de liberar las piezas adecuadamente.

5. Optimizar el ciclo de enfriamiento

Ajusta el tiempo de enfriamiento para asegurar que las piezas se enfríen adecuadamente antes de ser expulsadas. Un enfriamiento insuficiente puede causar deformaciones y dificultades en la liberación de las piezas.

Prevenir es clave

El moldeo por inyección requiere un equilibrio entre diseño, parámetros de proceso y mantenimiento de moldes. Prevenir piezas y canales pegados no solo mejora la eficiencia de producción, sino que también asegura piezas de mayor calidad y reduce costos operativos.

Preguntas frecuentes sobre piezas pegadas en moldeo por inyección

¿Qué pasa si no corrijo el problema de piezas pegadas?

Se incrementan los rechazos, los tiempos de ciclo y el desgaste del molde, afectando la productividad y los costos.

¿Cómo calcular el ángulo de desmoldeo ideal?

Depende del diseño y material, pero en piezas de paredes delgadas se recomienda al menos 1° por lado.

¿Qué agentes desmoldantes se recomiendan?

Depende del polímero (PP, ABS, PC, etc.), pero se aconseja usar productos de base siliconada o libres de siliconas para aplicaciones críticas.

¿El enfriamiento influye en el desmoldeo?

Sí. Un enfriamiento insuficiente puede generar contracciones irregulares y mayor adhesión al molde.

En Ambiente Plástico y Ambiente Plástico Formación trabajamos para ti

Te informamos, orientamos y capacitamos para que tomes las mejores decisiones en los procesos de transformación de plásticos, y mantengas tu liderazgo en la industria.

Síguenos en nuestras redes sociales y mantente siempre actualizado:

🔹 Facebook

🔹 X / Twitter – @ambientplastico

🔹 X / Twitter – @PlasticoMexico

🔹 LinkedIn

🔹 YouTube